编者按:

智慧企业建设是当前中国大中型企业开展转型和升级的极好抓手。近日,记者在国务院国资委新闻中心主办的以“智慧能源”为主题的“新时代·走进新国企”走进国家能源集团活动中了解到,国家能源集团利用新的信息技术,以全面感知、全面数字、全面互联、全面智能为主攻方向,推进智慧企业建设工作,初步实现了企业的智能生产、智慧管理。集团在业界率先提出并推进智慧企业建设,通过打造数字化、网络化、智能化的“物”,和人人互通、知识共享的“人”,促进“人”与“物”的交互与融合,成为国有企业创新管理的标杆。即日起,请跟随记者的脚步,一起探访这个世界体量最大的能源集团如何实现智慧升级,提“智”增效。

神东煤炭:智慧矿山建设交出完满成绩单

百万吨死亡率控制在0.003以下;

先后7次实现生产煤炭亿吨零死亡;

2016年全年实现生产煤炭1.8亿吨零死亡;

从2015年9月4日到2017年12月11日,

连续生产近828天、产煤4.36亿吨……

国家能源集团神东煤炭集团公司能交出这组安全数字,

得益于其长期践行的智慧矿山建设。

作为国家能源集团比重最大的产业板块,煤炭企业的智慧企业建设是重中之重。目前,在神东矿区,世界首套8.8米超大采高智能工作面、国内首个数字矿山示范矿井和世界首个智能煤矿地面区域控制指挥中心已建成投运。

神东煤炭集团上湾煤矿世界首套8.8米超大采高智能工作面。

130亿投入完善安全保障

神东煤炭集团公司

是国家能源集团的骨干煤炭生产企业,地处蒙、陕、晋三省区能源富集区,主要负责国家能源集团在神府东胜煤田骨干矿井和山西保德煤矿以及配套项目的建设。矿区从1985年开发建设,现有大型现代化安全高效矿井16个,总产能超过2亿吨。

在神东煤炭集团公司,互联网、大数据、人工智能等先进技术深度融合的成果随处可见:按岗位定制的智能工作平台,能够实现一键启停、无人值守;煤墙上安装的各种传感器,涉及人员定位安全系统、调度通讯系统、皮带计量系统等几十个软件系统;洗煤厂、装车站全部建成国际先进水平的综合自动化控制系统,实现远程控制、监测和故障诊断。

“我们通过科技创新,逐步探索出一条煤炭企业建设智慧能源企业的发展道路,”神东煤炭集团公司党委书记、董事长杨鹏对记者说:“如今,神东真正实现了将信息化技术延伸到井下作业现场。”

“先进的开采装备、开采技术和采煤工艺,是煤炭相关企业实现机械化、自动化、信息化的前提。” 神东煤炭集团公司总经理,党委副书记杜善周表示。目前,公司煤炭采掘机械化率达到100%,资源回采率达到80%以上,全员最高工效达到124吨/工。累计创造中国企业新纪录99项,获授权专利508项,获省部级以上荣誉100多项。《神东现代化矿区建设与生产技术》获得国家科技进步一等奖。

煤矿是高危行业,安全是煤矿的永恒主题。矿区开建以来,公司累计生产煤炭超过24亿吨,历年百万吨死亡率始终控制在0.03以下。安全、生产、技术、经济等主要指标达到国内第一、世界一流水平。

科技兴安。据杨鹏介绍,公司累计投入130多亿元安技措资金,完善了采掘机运通各系统安全设施和保护装置,提高系统的安全保障能力。强化技术攻关,全力研究解决影响安全生产的水、火、瓦斯、顶板等重大技术难题,提高矿井防灾抗灾能力。同时,率先建成了煤矿风险预控管理体系。该体系以危险源辨识和风险评估为基础,以风险预控为核心,以不安全行为管控为重点,强化安全管理责任的落实和危险源的管控,2013年上升为国家级行业标准。

神东煤矿集团智能煤矿地面区域控制指挥中心

100%国产化率实现智慧开采

来到上湾煤矿采访时,看到日程上有“入井调研采风”的一项,记者心中有些忐忑。在以往的印象中,煤矿井下可是漆黑幽闭,安全隐患危机四伏。穿好防护服、签好安全须知的那一刻,心跳还真有些加速。

乘车进入井口,可以看到巷道宽阔,如同高速公路的隧道,能容纳两辆车会车。25分钟的车程,记者来到了位于地下220米深的综采工作层。眼前是一个被各种现代化大型机械设备“武装”的矿井,工作环境明亮开阔、井然有序,完全不是想象中的模样。记者不由得松了口气,同时为现代工业的雄伟和壮观叹为观止。

神东煤炭集团公司党建部工作部主任高会武向记者介绍,上湾煤矿是该公司现代化主力生产矿井之一。井田面积61.8平方公里,地质储量11.35亿吨,可采储量7.32亿吨。矿井采用斜井-平硐-立井联合开拓方式布置,连续采煤机掘进,装备世界最先进的高阻力液压支架和大功率采煤机,长壁后退式综合机械化开采,实现了主要运输系统皮带化、辅助运输胶轮化、生产系统远程自动化控制和安全监察监控系统自动化,煤矿安全、生产、运输及“六大”系统全部实现了信息化、自动化。

神东煤炭集团洗选中心智能装车站

今年3月,世界首个8.8米超大采高工作面在上湾煤矿投入试生产,实现日产17刀,单面产煤5.2万吨,年生产能力达到1600万吨以上。实施侏罗纪煤田放顶煤技术,采区回采率由76%提高到85.8%,提高了综采工作面安全生产的可靠性,是我国高端采煤装备国产化进程中的一项重要突破。工作中的采煤机发出巨大的轰鸣声,厚实的煤层在巨大齿轮的切割下轰然掉落,溅起的碎煤块打在防护网上,速度和数量展现出现代工业自动化带来的效率。

上湾煤矿只是神东煤炭集团公司的一个缩影。在高产高效矿井建设过程中,神东紧紧依靠科技进步,瞄准世界一流水平。从1994年首次引进4.5米整套进口综采设备开始,先后从美国、英国、德国、澳大利亚等国引进针对神东矿区条件专门设计的5.5米、6.3米、7米、8米综采设备等先进采矿设备。通过设备引进,大幅度提高了矿井的装备水平,使神东的采掘、辅助运输等设备的装备水平达到了世界先进水平,为矿区建设高产高效新模式奠定了基础。公司从2000年开始推进国产化工作,2014年底停止进口装备、配件采购,全面实现高端装备国产化。

鄂尔多斯煤制油:智慧管理助力煤炭清洁利用

在提倡煤炭清洁高效利用的今天,煤炭开始由单一燃料向原料和燃料并重转变。在内蒙古自治区鄂尔多斯市南部的一片开阔土地上,一条长达1.2公里的百万吨级煤直接液化生产线耸立在天地之间。这是由国家能源集团鄂尔多斯煤制油分公司运行的世界首套、全球唯一的百万吨级煤直接液化商业化生产线,年产油品约100万吨,每年可对350万吨煤炭实现原产地清洁化利用。

鄂尔多斯煤制油分公司组建于2008年

是国家能源集团所属的中国神华煤制油化工有限公司的全资公司。公司采用具有完全自主知识产权的神华煤直接液化工艺,第一条生产线设计年产能为108万吨油品。作为先进的世界煤直接液化运营示范企业,公司近年来一直注重以“两化融合”为依托,推动企业工业化与信息化融合发展,打造智慧企业。

智能化管理系统助生产

2008年底,鄂尔多斯煤制油分公司建成全球首条百万吨级煤直接制油商业化生产线。该项目是国家“十五”重点项目之一,对解决我国石油资源短缺、保障能源安全具有重大的战略和现实意义,同时也使我国成为世界上唯一掌握百万吨级煤直接液化关键技术的国家。

“煤直接液化是由煤生产液体产品中最有效的技术途径,其能源转化率近60%,远高于煤电和其他煤化工40%左右的水平。由煤直接液化产出的航空煤油,可提高约15%的续航能力。”鄂尔多斯煤制油分公司党委副书记、纪委书记、工会主席李瑞光颇为自豪地说。

在展厅,记者见到了一瓶瓶标记着“石脑油”“煤基通用柴油”“煤基喷气燃料”“煤基航天煤油”的样品,液体清澈透明,纯净如水。“煤基直接液化油品具有显著的‘一大三高四低’的特性”, 鄂尔多斯煤制油分公司总工程师陈茂山向记者解释道:“就是大比重,高体积热值、高体积比热容、高热安定性,低冷凝点、低硫、低氮、低芳烃,作为高等级特殊用油,有极高的应用前景。”

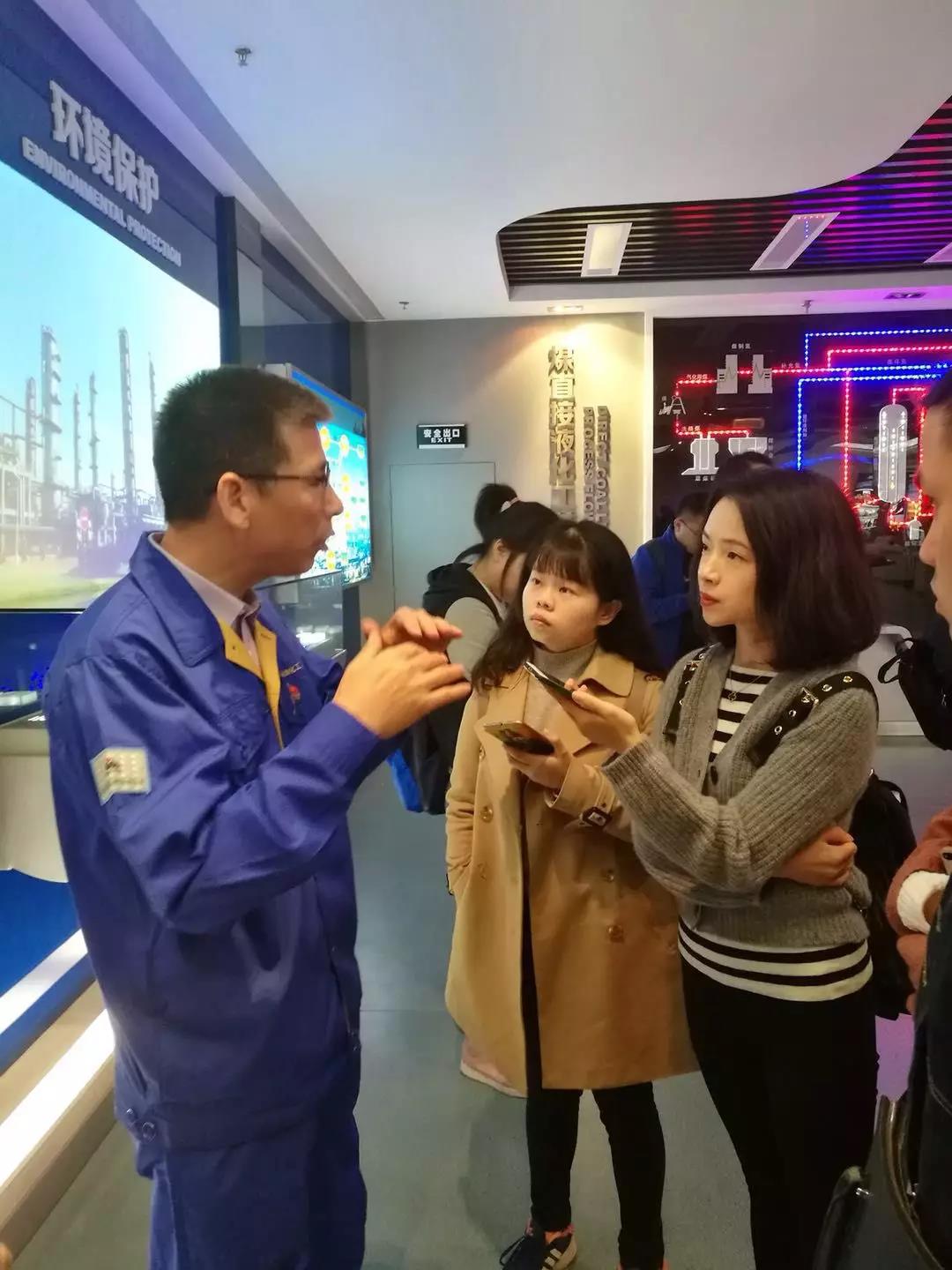

鄂尔多斯煤制油分公司总工程师陈茂山在讲解煤直接液化项目技术和环境保护措施。

除了深耕技术创新领域,在智慧企业的建设上,鄂尔多斯煤制油分公司也是谋划全局,步步为营。在建设初期,公司便搭建集散控制系统25套、紧急停车系统10套、机组控制系统10套以及若干套可编程控制器,使生产调度员通过DCS画面、现场摄像监控、调度电话及MES的调度生产平衡模块等指挥全厂生产。

“2013年上线运行的‘小神探’智能电子点巡检管理系统,实现了工艺巡检的标准化、规范化,有效避免了漏检、迟检等现象。自动称重装载机计量装车系统实现了固体产品实现一次性精准装车,工作量降低了30%。” 陈茂山说。

至2015年

投入运营的生产运营指挥系统在传统MES物料移动、能源管理等功能模块的基础上,实现了MES系统与质量技术、设备管理等系统集成,各类数据的共享有效避免了“信息孤岛”的产生。通过不断创新开发,一套符合煤直接液化生产特点的生产运营管理系统搭建完成,为公司迈向智能化工厂建设奠定了坚实基础。

智慧企业建设,使鄂尔多斯煤制油分公司的管理变得更加全面、客观、准确、精细。目前,公司以各类系统数据的自动采集功能为基础,实现了对全公司物料、能源供销、质量管控等数据的无死角采集,有效提高了统计水平,为降本增效和生产经营活动分析提供准确的数据支持。“在智慧企业的建设中,数据的获取和分析利用是关键,操作人员通过检测数据对生产各个环节进行控制和预警,达到了从目标管理向风险控制的转变。”李瑞光如是说。

高科技消防措施保安全

由于煤直接液化生产工艺、设备和操作较为复杂,所以安全管控难度远高于传统石化行业。鄂尔多斯煤制油分公司与相关单位合作,量身打造了“煤制油领域设备温度智能分析、明火识别及预警、报警系统”。

乔元

“该系统由高性能红外检测系统、视频监视系统和计算机软硬件系统组成,实现了对煤制油火灾险情高发区等薄弱环节的火灾险情预警和报警功能,”煤液化生产中心经理乔元指着中控室大屏幕上的图像对记者说:“实践证明,这种可见光及红外视频双决策智能分析方法识别率和灵敏度都比较高,稳定性也很强。可以实现预判,不用等人工检测才能发现危险状况。”

鄂尔多斯煤制油分公司消防气防中心相关人员在讲解消防气防设施。

依托自有消防气防设施和力量,鄂尔多斯煤制油分公司推动国家安全生产应急救援指挥中心授权建立了“国家危险化学品应急救援基地”。基地搭建了三维模拟培训及演练评估系统,实现了三维模拟培训、三维预案演练推演等功能,可有效提高应急救援培训效果,检验指挥员的应急指挥能力。

据消防气防中心经理石军介绍,基地的现场应急救援辅助决策系统通过以厂区为中心,半径50公里的1:10000化例GIS地图及厂区1:2000精度的卫片或航拍图,集成应急资源管理系统数据及实时灾害模拟分析模型数据,为用户提供图形化直观的查询分析结果。辅助决策系统兼有危化品数据查询功能,具备应急资源查询、实时灾害模拟分析、灭火剂用量计算和排污能力评估等功能。基地的现场通讯与调度系统包含小型通讯指挥车、小型移动应急平台和救援指挥应急平台终端三个模块,形成了完整的消防指挥作战系统。

“救援指挥应急平台终端与国家安全监管总局联网,可实现与国家安全总局应急指挥中心的远距离图像传输,现场救援指挥部可通过平台实现与国家安全监管总局数据库的同步,为应急救援指挥搭建了高效通道。”石军表示。

智能化生产、安全和消防系统的集成使用,确保了世界首套煤直接液化生产线自2008年底试生产以来,未发生过人员死亡及较大财产损失的安全生产事故,主要装置处于安全、稳定、长周期运行状态。公司连续七年被评为集团本安企业建设一级达标单位,持续保持在集团安全管理第一方阵。

“近两个生产周期,煤液化装置单周期运行时间两度突破400天,分别达到420天和410天,远超310天的设计值。” 消防气防中心业务经理王晓光对记者说,语气中饱含骄傲。

END

大渡河公司:书写水电智慧企业建设新篇章

大渡河位于四川省中西部,古称沫水。1935年,红军强渡大渡河,让这条河流在历史的卷轴上留下了浓墨重彩的一笔,所以当地人也称其为“英雄的河”。同时,大渡河也是一条“富饶的河”,干流和主要支流水力资源蕴藏量丰富,天然落差4175米,可开发装机容量达3368万千瓦。由于电源点靠近负荷中心,被誉为四川水电的“一环路”。

负责大渡河流域开发的国家能源集团大渡河流域水电开发有限公司,拥有大渡河干流、支流以及西藏帕隆藏布流域水电资源约3000万千瓦。近年来,该企业不断探索管理模式的变革,其智慧企业建设获得第二十四届国家级企业管理现代化创新成果一等奖。智慧开发赋予了古老的大渡河全新的力量,如今的大渡河,已然成为“智慧的河”。

决策:发力智慧企业建设,顶层架构完成

大渡河流域水电开发有限公司于2000年11月在成都高新区注册成立,是国家能源集团所属最大的集水电开发建设和运营管理于一体的大型流域水电开发公司。公司总装机1174万千瓦,在川投运装机约占四川统调水电总装机容量的四分之一。正如大渡河公司党委副书记、副董事长高建所言:“在天府之国,每四度电就有一度是大渡河公司发出来的。”

大渡河流域梯级电站群

是国家唯一综合管理试点流域。成立18年来,大渡河公司实现了从无到有、从小到的跨越式发展。但是在经济发展新常态下,电力工业拼资源、比规模的时代已经结束,大渡河公司意识到只有敏锐把握科技创新发展趋势,加强管理创新与自身革新,重新构建一套先进的智慧企业管理系统,才能提高自身可持续发展能力。“公司智慧企业建设的实施背景可以归纳为十六个字:‘时代所向,发展所需,形势所迫,条件所具’。” 公司党委委员、副总经理周业荣向记者介绍说。

2014年开始,大渡河公司在企业界首次提出了建设智慧企业的思路,借助云计算、大数据、物联网以及人工智能等先进智能分析手段,实现了信息化、工业化和管理现代化的‘三化’深度融合,确保智慧企业战略的有效实施。

在智慧企业建设的过程中

大渡河公司把整个企业作为一个人工智能“人”来打造。其中,决策指挥中心作为“人”的大脑,专业数据中心作为“人”的器官,基层四大业务单元作为“人”的四肢,按照“总体规划、分步实施、成熟一个、推进一个”的建设思路,统筹推进各项目落地,努力让企业智能“人”的大脑聪慧灵敏、器官耳聪目明、四肢协调发达。

目前,大渡河公司围绕“一中枢、多中心、四单元”的顶层设计架构,进行了专业分工调整,优化整合机关与基层相关专业机构,将以往部门承担的相关职能交由专业数据中心负责。以“精准预测、智能调控、科学决策”为核心的多维变尺度预报调控一体化平台已在大渡河集控中心建成投运,实现了大渡河下游梯级水电站群(瀑布沟、深溪沟、龚嘴、铜街子、大岗山、枕头坝六座水电站)的远方集控、统一调度和人机智能化协同运行,多项集控调度技术达到国际国内领先水平。

成效:智慧企业“以人为本”,效率安全双提升

在大渡河公司采访与参观时,记者发现,“以人为本”的理念已渗透到了智慧企业建设的每一个环节。“在智慧企业建设过程中,我们始终把‘人’的因素作为考虑的第一要素,人才是智慧企业的核心所在。”周业荣对记者说。

库坝安全对于水电站的重要性不言而喻。“屏幕上显示的这些安全测点从前都要靠人工测量,”大渡河公司库坝中心总工程师黄会宝指着正在演示的库坝安全监测信息系统告诉记者:“每天,测量人员要背着沉重的设备走上几十公里,‘娘子军走万里长征’是常事,耗时耗力,安全隐患也很大。现在的自动监测技术可以实时收集掌握各类数据,不仅解放了人力,更提高了效率。”

据黄会宝介绍,库坝安全系统共有19000多个自动化监测点,可以动态感知大坝及山体边坡变形风险,及时推送预警信息,提升了大渡河流域沿线地质灾害防治水平。2016年4月30日,通过大数据监测分析,提前4小时成功预警了位于大岗山电站库区的当时唯一的川藏通道——省道S211郑家坪道路边坡出现大规模垮塌风险,避免了人民群众生命财产损失。

在瀑布沟水电站,记者发现这里的员工佩戴的安全帽有些特殊——安全帽的正前方安置了一个摄像头,两侧也暗藏机关。“这是智能安全帽,具备身份认证、精确定位、组网对讲、静电报警等功能。”周业荣向记者介绍道。除了智能安全帽,大渡河还成功研发了智能钥匙和智能安全带等智能产品。通过后台大数据监测分析,“安全三宝”实现了生产人员作业全过程可监控、可追溯,防止违章作业发生,有效地降低了事故的发生。

参观过程中,记者见到了被大家亲切地称为“小黄”的智能巡检机器人。“有了它,我们可省力多了!它不用吃饭不用睡觉,大大降低了人力成本。”一名工作人员笑着对记者说。据介绍,从前每次巡回作业,巡回人员要步行20000~30000步,耗时2~4小时。如今,巡检自动化管理既能实现规范高效、全面覆盖,还能有效避免人身安全事故。这项创新管理举措旨在取代人工作业,有望引发发电产业的技术变革。

在大渡河公司智慧企业建设的进程中

员工队伍不断地由生产型向创新型转变。公司积极培育创新型、综合型电力人才队伍,加快关键领域创新突破,激发各类创新主体活力。据了解,公司近年来创新成果大量涌现,累计获得知识产权授权165项,其中发明专利26项、实用新型专利120项、外观设计专利1项、软件著作权18项,组织申报行业标准15项,获得20余项省部级奖项,4项成果获国家科技进步奖提名。