超临界循环流化床锅炉以其较高的供电效率、廉价的石灰石炉内脱硫技术、低NOx燃烧控制及低投资的SNCR脱硝技术,成为我国火力发电技术现实的发展方向之一,具有光明的商业前途。与600MW的超临界CFB锅炉相比,350MW超临界CFB锅炉具有更大的布置灵活性和更好的调峰性能。由于300MW等级的亚临界CFB锅炉技术已经非常成熟(国内运行近百台),而350MW超临界煤粉锅炉也已经有30台以上的运行业绩,积累了丰富经验。因此二者技术的结合,技术风险相对更小。

350MW超临界循环流化床锅炉技术浅析

350MW超临界循环流化床锅炉技术浅析

1技术可行性分析循环流化床燃烧技术所具有特点,使其更适合与超临界循环相结合。

首先,在超临界煤粉锅炉中,由于炉内的热流密度很高,因此对水冷壁的冷却能力要求高;而循环流化床锅炉炉膛内的温度比常规煤粉炉低得多,因此炉膛内的热流密度要比煤粉锅炉低,大大降低了对水冷壁冷却能力的要求。同时,循环流化床锅炉炉膛内物料浓度和传热系数在炉膛底部最大,而且随着炉膛高度的增加而逐渐减小,即热流曲线的最大值出现在炉膛底部附近。这个特性使炉膛内高热流密度区域刚好处于工质温度最低的炉膛下部区域,从而避免了煤粉锅炉炉膛内热流曲线的峰值位于工质温度较高的炉膛上部区域这一矛盾,因此循环流化床锅炉炉内热流分布比较有利于水冷壁金属温度的控制。

其次,循环流化床锅炉的低温燃烧使得炉膛内的温度水平低于一般煤灰的灰熔点,再加上炉膛内较高的固体物料浓度的冲刷,所以水冷壁上基本没有积灰结渣,保证了水冷壁的吸热能力。与煤粉炉相比,循环流化床锅炉炉膛内的温度沿炉膛高度方向更加均匀,因而水冷壁沿高度方向的吸热也更加均匀。

可见,超临界蒸汽参数和循环流化床燃烧技术在设计上可以相互集成,如果把超临界热力循环应用于循环流化床锅炉,则兼备了循环流化床燃烧技术和超临界压力蒸汽循环的优点,是一项很有吸引力的洁净煤燃烧技术。

2350MW超临界CFB锅炉关键技术1)水动力的安全性。对于超临界锅炉,其水动力的安全性是锅炉设计首先要考虑的关键问题。由于循环流化床锅炉本身固有的特点,其在正常运行时,炉内存在有大量的循环灰冲刷水冷壁,因此不能采用煤粉炉采用的螺旋管圈的水冷壁结构,而只能采用垂直管圈水冷壁。同时由于炉内流化及防磨要求,对于350MW等级超临界CFB锅炉,采用中、低质量流速水冷壁方案。

对350MW超临界循环流化床汽水系统进行了回路和压力节点划分。整个系统划分为57个流量回路(详见图1)。采用对71个非线性方程进行直接求解的方法,得到了BMCR负荷、75%BMCR负荷和30%BMCR负荷下各回路的流量分配和节点压力分布。计算结果表明,采用低质量流速垂直管圈,3个负荷下管内外壁温度、中间点温度和鳍端温度均处于管子的使用范围之内,锅炉运行是安全可靠的。

350MW超临界循环流化床锅炉技术浅析

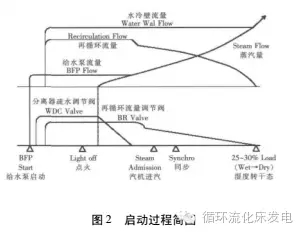

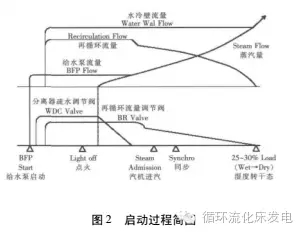

350MW超临界循环流化床锅炉技术浅析2)启动系统的选择分析。锅炉一般配有容量为30%B-MCR的启动系统,以与锅炉水冷壁最低直流负荷的质量流量相匹配,锅炉的启动过程见图2。

目前国内超临界锅炉采用启动系统,可采用带再循环泵的启动系统,也可采用大气扩容器式启动系统,目前这两中启动系统在国内都有成熟运行的业绩。对于带循环泵的启动系统,具有工质和热量回收效果好,对除氧器设计无要求,适合于两班制和周日停机运行方式。但具有投资大、运行操作复杂、转动部件的运行和维护要求高、循环泵的控制要求高等缺点。对于大气扩容器式的启动系统,具有系统简单、投资少;运行操作方便,容易实现自动控制:维修工作量少等优点,但启动初期燃料耗量大、热量回收有限。对于350MW超临界CFB锅炉,可根据具体情况选择。

3)紧急补给水系统。对于超临界循环流化床锅炉,由于水容积较小,在厂用电停用的工况,炉内及热回路内有大量的物料会将热量传递给水冷壁、尾部包墙等受热面,同时锅炉无法补水,为了使受热面得到足够的冷却,应设有紧急补给水系统,由于国内的350MW超临界CFB锅炉一般不设外置床系统,因此紧急补给水量不需象要引进型亚临界300MW锅炉那么大。

紧急补给水泵由柴油发动机驱动,当锅炉主给水泵不能工作时,或冷却水循环系统出现异常的情况下,此泵都将启动用于锅炉给水,保护炉内的受热面,此系统初投资大,运行维护工作量大,即使在电厂不失电的情况下,也要经常启动进行暖泵。

4)SNCR脱硝系统。由于循环流化床锅炉采用分级燃烧,一次风从炉底给入,二次风从炉膛下部分2层进入炉膛,通过控制一、二次风的比例及不同层二次风量,控制炉内燃烧及NOx的生成。对于CFB锅炉,一般都可以把炉膛出口NOx的排放量控制在200mg/Nm3以下。因此在循环流化床锅炉的烟气回路上装设SNCR脱硝装置,即可满足国家环保要求的100mg/Nm3以下的要求。

SNCR技术在实际工程的应用中,温度场的选择、还原剂在温度场内的停留时间、还原剂与烟气的混合是决定脱硝效率的关键因素。根据循环流化床低温燃烧和带旋风分离器的特点,合理选择还原剂的喷入点—分离器入口烟道。SNCR的反应温度在850~1050℃之间,而CFB锅炉的燃烧温度恰在这个范围内,因此CFB锅炉的炉膛、旋风分离器、分离器出口烟道直至尾部烟道的入口都符合SNCR的温度范围。选择还原剂的喷入点为分离器入口烟道,不仅能够避开炉膛内高浓度的灰分对喷嘴磨损,也能够保证还原剂反应所需要的充足的时间。从分离器入口烟道喷入并进入旋风分离器的还原剂,在旋风分离器气固分离的作用下,和物料、烟气剧烈的扰动和充分的混合,满足了SNCR反应混合均匀性的要求,降低了还原剂与烟气由于混合不均匀产生的反应偏差。因此,在循环流化床锅炉中,SNCR的脱硝效率一般可以达到70%以上。

3结论通过对循环流化床锅炉技术和超临界蒸汽循环技术的探讨,二者的结合相对技术风险小,而产生的经济技术综合效益在火力发电中具有明显的竞争优势。特别是结合炉内脱硫和SNCR脱硝技术,在日益严格的环保要求下,具有广泛的应用前景。本文对350MW超临界CFB锅炉技术进行了初步的探讨,对水动力及辅助系统的设计提出了建议。

如果中国的700℃燃煤发电技术联盟能够成为国家主导的重大研发项目,做到国内外紧密合作,资金落实、参与单位的任务落实、研发计划落实、分工落实、进度落实、项目管理落实,我们完全有可能开发出具有自主知识产权的700℃超超临界火电技术,并将其示范和推广。

4结束语700℃先进超超临界发电技术是燃煤火力发电的未来发展方向,具有巨大的经济效益优势和节能环保优势,目前全世界都在努力研发。中国是世界上燃煤火电装机容量最大的国家,火电效率对于节能减排起着巨大的作用,因此,700℃先进超超临界发电技术对于中国火电行业的未来具有极其重大的意义。

回顾我国超临界、超超临界发电技术的发展历史,我国用十多年走过了发达国家几十年的发电技术发展历程。如今在700℃先进超超临界发电技术的研究开发进程中,我国与世界先进水平的差距在逐渐缩小。通过借鉴已有的研发成果和运行经验,努力实现耐高温材料开发的突破,我国定会掌握700℃先进超超临界发电技术,实现火电行业的跨越式发展。