ARC是由美国陶氏化学公司(Dow Chemical)在20世纪70年代设计开发,80年代经美国哥伦比亚科学公司商业化的一种基于绝热原理设计的热分析仪器。ARC能提供一个控制精确的绝热环境,在实验中,量热仪温度保持与样品温度同步,能够模拟电池内部热量来不及散失时放热反应过程中的热特性,了解真实的电池工作情况。ARC具有以下几个特点:

①测量灵敏度高,优于DSC 1~2个数量级;

②测量灵活,ARC能对电池组件进行研究,能够测试不同尺寸和型号的电池;

③对不同反应的分辨率强,能模拟热失控情况,给出精确的热数据;

④能同时获得温度与压力随时间变化的曲线;

⑤能得到众多热特性参数,如初始分解温度、放热速率、反应热、活化能等。

图1英国THT公司的ARC设备图

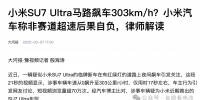

图1是ARC设备的实物照片,设备包括含有加热器和温度传感器的炉体(绝热炉)和实现绝热功能的控制系统。绝热炉由顶部、周边和底部 3部分组成,顶部和底部各含有 2个加热器和 1个热电偶,周边则含有 4个加热器和 1个热电偶,热电偶用来控制各自区域的温度。ARC的绝热环境是通过保持样品室与绝热炉体的温度一致来实现的,从而研究样品在绝热环境下的自加热情况,内部结构示意如图2所示。

图2 ARC的内部结构示意图

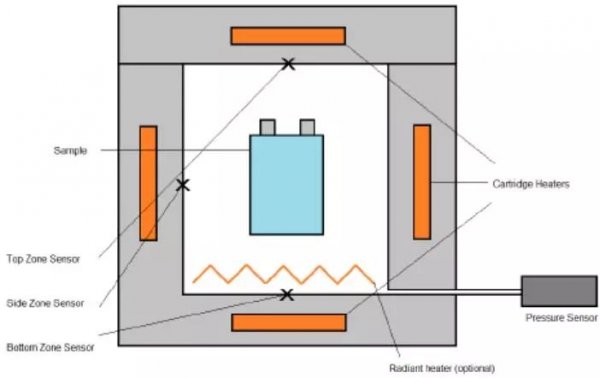

ARC工作基本原理为加热-等待-搜索(H-W-S)的模式(图3)。用户需给系统设定起始和终止温度,温度梯度值和灵敏度值。被测样品将置于绝热炉内的样品室,系统首先将样品加热到起始温度,随后进入等待状态,目的是使样品和量热仪的温度一致并达到一个热平衡。等待期后,将进入搜索模式,该模式下加热器不供热,系统通过对比升温速率和预设的灵敏度(通常为0.02℃/min)来寻找是否有放热,如升温速率高于预设值,仪器将自动进入“放热”状态,系统会把温度、升温速率和压力数据记录下来,整个过程样品始终处于绝热状态,H-W-S操作模式逻辑见图4。如果仪器没有监测到放热反应,系统将自动转入加热模式,根据温度梯度值自动升上一个温度梯度,开始另一轮的“加热-等待-搜索”,一直持续到设定的最终温度或探测到放热为止。

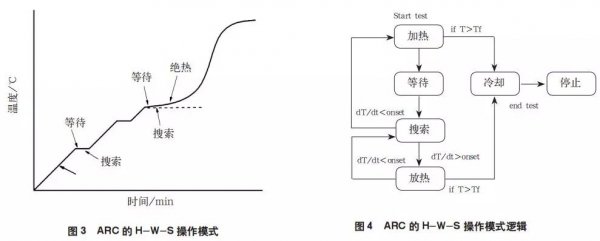

通过ARC可以对正、负极材料、电解液的热反应温度、放热量等进行测试,可以对锂离子电池正、负极材料、电解液的安全性进行研究,分析导致锂离子电池热失控的原因。对电解液中的碳负极进行ARC试验可以研究SEI膜的热分解。ARC除了能对电池组件材料进行热特性分析外,还能对不同型号、尺寸大小及用途的锂离子电池进行热特性分析。清华大学汽车安全与节能国家重点实验室冯旭宁等人发表了国际上第一个采用ARC测试大容量动力电池热失控量和热研究的结果。他们采用ARC技术测试了25Ah的NMC/Gr电池,型号是厚度26mm的VDA规格,两个电芯并联结构,在电池内部预埋了两个热电偶:一个在两个卷心中间,一个在泄压阀位置,另外再在电池壳体上安装了两个热电偶,具体如图5所示。

图5测试电池热电偶安装位置示意图

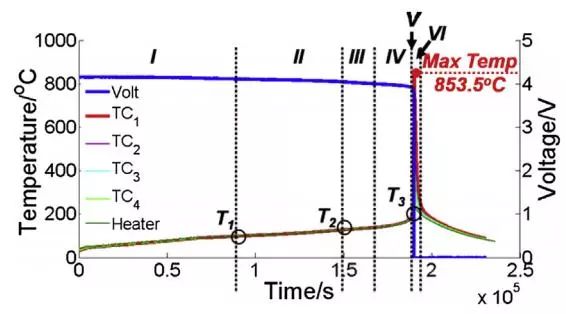

将电池放入样品室进行ARC测试,检测四个热电偶的温度以及电池电压,测试过程中温度、电压随时间演变曲线如图6所示。最高温度出现在两个卷芯中间位置(图5中的位置1),为853℃。根据图6,电池热失控过程存在几个共性特征温度:

T1:自生热起始温度(一般大于100C°)

T2:温升速率开始下降温度

T3:热失控触发温度(一般大于200C°)

T4:热失控最高温度(500C°-1000C°)

图6 电池热失控过程温度、电压演变曲线

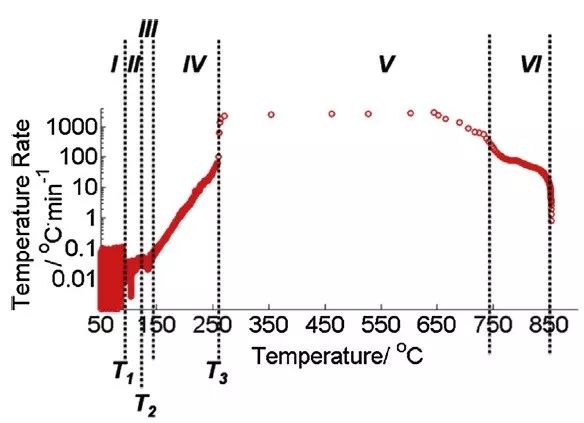

图7各温度点对应的温升速率

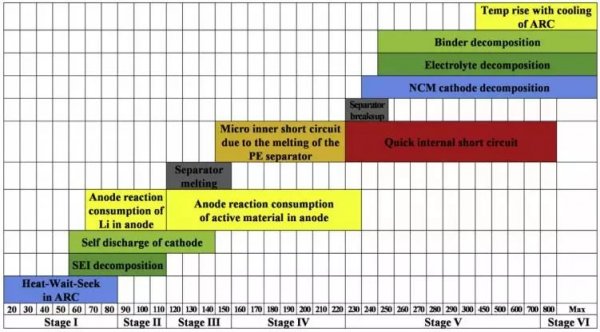

根据图6所示三个特征温度以及图7所示各温度点对应的温升速率,NMC电池ARC测试过程的热失控可以划分为6个阶段:

阶段1:随着测试加热温度不断升高,电池容量衰减,锂离子从负极脱出。

阶段2:达到T1温度,电池开始出现自生热,此阶段,由于高温电池容量继续衰减,同时出现负极SEI膜分解,电解液持续与负极表面反应生热。

阶段3:达到T2温度,如图7所示,温升速率下降,这是由于隔膜发生溶解吸收部分热量。

阶段4:由于隔膜溶解,电池内部出现微短路,同时负极发生分解消耗电活性物质,温升速率不断上升。

阶段5:达到T3温度,热失控触发。由于隔膜大面积熔化,大面积剧烈短路发生,同时伴随着正极材料分解、电解液分解、粘结剂分解等剧烈反应生成大量热,很快达到最高温度T4。一般将温升速率大于1℃/s时对应的温度点定义为T3。

阶段6:残余反应发生导致很小温升,同时设备开始对测试过程进行冷却。

图8电池热失控各阶段温度范围示意图

各个阶段温度范围以及对应电池内部反应过程如图8所示,正是基于电池ARC测试以上基本共性特征,ARC技术正广泛应用于研究电池热安全特性。另外,对ARC测试还可以拓展应用,如增加热成像仪摄像,反应压力在线检测,气体在线检测等。