中国储能网讯:国内动力电池回收利用摆上议事日程,看丰田怎么做

经过近10年的推广应用,国内新能源汽车保有量达到了一定的规模,第一批车上的动力电池即将步入寿命末期,对这一批电池以及后续动力电池的回收利用已经摆上了议事日程,而且可谓刻不容缓。

中国从2009年开始推广新能源汽车,截至2017年底累计推广近180万辆。推广分三步走,目前已完成前两个阶段:2009-2012年为第一阶段,推广量为2.7万辆;2013-2015年为第二阶段,推广量为42.3万辆。2016-2020年为第三阶段,按照规划,2020年底要实现累计推广新能源汽车500万辆。新能源汽车在中国的可持续长期发展,有赖于对动力电池这个关键单元全生命周期的妥善处理。

工信部联合科技部、环保部等七部委发布了《新能源汽车动力蓄电池回收利用管理暂行办法》。日前,又印发了《新能源汽车动力蓄电池回收利用试点实施方案》,在京津冀、长三角、珠三角、中部区域等选择部分地区开展试点工作,试点内容包括:

-

构建回收利用体系:怎么收回来最合适

-

探索多样化商业模式:怎么补偿消费者和各个环节

-

推动先进技术创新与应用:怎么处理更高效,实现资源循环利用

-

建立完善政策激励机制等:怎么在各个层面实现经济效益

相关的国家目标是到2020年,建立完善动力蓄电池回收利用体系,探索形成动力蓄电池回收利用创新商业合作模式。建设若干再生利用示范生产线,建设一批退役动力蓄电池高效回收、高值利用的先进示范项目,培育一批动力蓄电池回收利用标杆企业,研发推广一批动力蓄电池回收利用关键技术,发布一批动力蓄电池回收利用相关技术标准,研究提出促进动力蓄电池回收利用的政策措施。

细思其中,有这样几个核心问题:

-

汽车企业的回收量基数如果不大,就存在回收网络效率和回收量处理能力问题

-

电池的产权为私人或者购买者所有,如何推动回收率是个大问题

-

按照目前这个分散的体系,每个车企的电动汽车保有量并不大,回收量因此也不大,要这些车企都对动力电池的全生命周期进行管理,投入产出比不划算。

动力电池的回收利用在国内还是新事物,在建立完善相关体系的过程中,国外的经验补发可借鉴之处。我们以在动力电池回收领域已经建立了一套完整完善的模式的丰田为例。

丰田在混合动力汽车领域耕耘已久,虽然与电动汽车的电池相比,HEV的电池比较小(1 Kwh),但是丰田HEV在全球的累计销量和保有量相当大,丰田的镍氢电池回收和处理策略值得作为借鉴基准。目前丰田混合动力汽车的年销量大约在150万辆左右,其中美国的销售区间为25~30万辆、欧洲为30~40万辆,日本本土稳定在65万辆。累计销量方面,丰田HEV在2007年突破了100万辆,2010年超过了1000万辆。

图2 丰田全球年销量走势(单位:千辆)

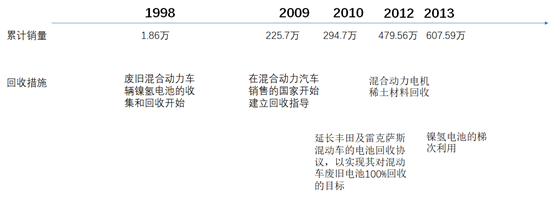

相应地,丰田HEV的电池也经历了梯次报废的阶段,相应地,丰田在电池的回收利用方面做了很好的应对,相关工作的时间轴如下:

-

1998年,累计销量达到1.86万辆,启动废旧镍氢电池回收计划

-

2009年,累计销量达到225.7万辆,在全球范围内销售混合动力车辆的国家建立回收指导

-

2010年,延长电池回收协议,在有条件的地区确保100%回收

-

2012年,进行电机稀土材料的回收

-

2013年,尝试镍氢电池梯次利用

图3 丰田混合动力汽车全球累计销量(单位:千辆)

如下图所示,丰田在不同地区执行的政策并不相同,回收都是从销量较大、实施较易的地区开始,先回收,实现有效储存,然后达到一定量之后再进行处理利用。

图4 丰田的电池处理路径

总结一下,丰田的整个电池回收利用从以下流程展开:

1、建立回收网络

日本本土是丰田最大的废旧电池处理中心,对回收电池进行集中处理。丰田电池回收网络的发力点是在经销商网络。

-

首先发布每辆混动车辆的应急处理策略

-

通过零售网络对废旧电池进行回收

-

通过“以旧换新”方式从经销商处回收旧电池

这里需要说明一点,由于混合动力技术的演进,使得其电池系统的重量和安全性得到一定的保证,在经销商那里堆废旧电池问题不大。如果是大的锂电系统,并且还是废旧的替换产品,那么势必大幅增加相关存储的难度和成本,不同性质的锂电放置在一起对于消防、存储和运输都有很大的差异性。所以这一点,对于纯电动汽车的锂电池而言,不具备可借鉴性。

图5 丰田的电池回收处理流程

2.对回收电池进行评估

回收以后需要对电池进行评估:

对达到使用寿命需要退役的电池,通过丰田电池回收中心来进行退役电池的統一收集,建立了完善的电池收集网络。对收集到的退役电池,通过对电池特性的诊断,分为三类进行处理:

1) 进入维修体系:对电池进行充放电试验和相关信息的读取,如电池整体状况良好,只是个别单体到达使用寿命,则对这些单体更换后重新组装电池包,可以作为置换电池重新应用于普锐斯汽车上。

2)梯次利用:通过检测,如果回收电池还剩余规定容量,则可以进行梯次利用,应用于分布式储能电池系统,用来平抑、稳定风能、太阳能等间歇式可再生能量发电的输出功率;或者应用于微电网,实施削峰填谷,减轻用电负荷供需矛盾。

3)拆解:对于完全丧失再利用价值的电池,则对电池进行拆解和化学处理,完全回收镍、钴等金属,用于生产新的电池,实现循环利用。

图6 检测到底做了哪些实验,还是采用历史数据来分析,需要评估费用

3.电池的拆解处理

2011年,丰田在日本与住友金属合作,实现镍的多次利用,能够回收电池组中50%的镍。丰田化学工程和住友金属矿山为此配置了每年可回收相当于1万辆混合动力车电池用量的专用生产线。

2012年,本田与日本重化学工业公司合作配置了类似的生产线,这条生产线可以回收超过80%的稀土金属,用于制造新镍氢电池。

在欧洲,丰田同时保持着与SNAM公司(法国)、优美科(Umicore)集团(比利时)的合作关系,由后两者分别对镍氢电池和锂电池进行回收。这个涉及到一定的量能和使用率,在电池系统到模组再到电芯的拆解过程中,很多的工作需要去完善。

图7 拆解同一规格和不同规格电池的处理方式有差异

下面是细节的处理方法,后续研报再来详细介绍。

图8 丰田的电池再处理循环体系

4、梯次利用

镍氢电池回收后的梯次利用丰田也做了一些尝试。

2015年,丰田将凯美瑞混合动力车的废旧电池用于黄石国家公园设施储能供电,重新设计了储能电池管理系统,208个凯美瑞电池可存储85KWh电能,将电池的使用寿命延长了两倍。

图9 整包做梯次,在小电池系统上,HEV/PHEV是必然的

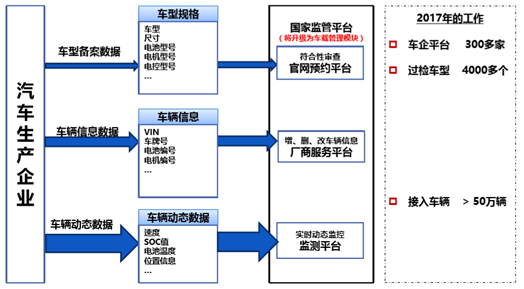

反观国内新能源汽车动力电池的回收利用,一方面,国内车企和车型太多了,简单的把回收的责任全部交给一家家车企来完成,恐怕不太现实,相关的信息跟踪会产生非常多的数据,对这些数据的有效把控颇有挑战性;另一方面,大的锂电池系统,接近寿命结束周期后有很多的状态,如果没有数据支持,出现漏液和锂晶枝内部生成,与镍氢电池的容量和危险性不同,不容易就地储存,如果把责任分担给各自的网络、各自处理,一是没效率,二是会产生新的混乱

图10信息跟踪在电池回收中能起到多大的作用?值得思考