前几天有关iphone8手机电池鼓包的事情在网上炸开了锅。今天小编整理技术咖剖析锂电子电子鼓包的原因。

锂离子电池由于具有高寿命、高容量被广泛推广使用,但是随着使用时间的延长,其存在鼓胀、安全性能不理想和循环衰减加快的问题也日益严重,引起了锂电界深度的分析和抑制研究。根据实验研发经验,笔者将锂电池鼓胀的原因分为两类,一是电池极片的厚度变化导致的鼓胀;二是由于电解液氧化分解产气导致的鼓胀。在不同的电池体系中,电池厚度变化的主导因素不同,如在钛酸锂负极体系电池中,鼓胀的主要因素是气鼓;在石墨负极体系中,极片厚度和产气对电池的鼓胀均起到促进作用。

一、电极极片厚度变化

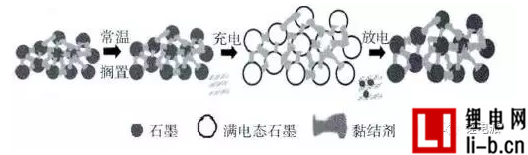

在锂电池使用过程中,电极极片厚度会发生一定的厚度变化,尤其是石墨负极。据现有数据,锂电池经过高温存储和循环,容易发生鼓胀,厚度增长率约6%~20%,其中正极膨胀率仅为4%,负极膨胀率在20%以上。锂电池极片厚度变大导致的鼓胀根本原因是受石墨的本质影响,负极石墨在嵌锂时形成LiCx(LiC24、LiC12和LiC6等),晶格间距变化,导致形成微观内应力,使负极产生膨胀。下图是石墨负极极片在放置、充放电过程中的结构变化示意图。

石墨负极的膨胀主要是嵌锂后产生不可恢复膨胀导致的。这部分膨胀主要与颗粒尺寸、粘接剂剂及极片的结构有关。负极的膨胀造成卷芯变形,使电极与隔膜间形成空洞,负极颗粒形成微裂纹,固体电解质相界面(SEI)膜发生破裂与重组,消耗电解液,使循环性能变差。影响负极极片变厚的因素有很多,粘接剂的性质和极片的结构参数是最重要的两个。

石墨负极常用的粘接剂是SBR,不同的粘接剂弹性模量、机械强度不同,对极片的厚度影响也不同。极片涂布完成后的轧制力也影响负极极片在电池使用中的厚度。在相同的应力下,粘接剂弹性模量越大,极片物理搁置反弹越小;充电时,由于Li+嵌入,使石墨晶格膨胀;同时,因负极颗粒及SBR的形变,内应力完全释放,使负极膨胀率急剧升高,SBR处于塑性变形阶段。这部分膨胀率与SBR的弹性模量和断裂强度有关,导致SBR的弹性模量和断裂强度越大,造成不可逆的膨胀越小。

当SBR的添加量不一致时,极片辊压时受到的压力就不同,压力不同使极片产生的残余应力存在一定差别,压力越大残余应力越大,导致前期物理搁置膨胀、满电态及空电态膨胀率增大;SBR含量越少,辊压时所受压力越小,前期的物理搁置、满电态和空电态的膨胀率就越小;负极膨胀使得卷芯变形,影响负极嵌锂程度和Li+扩散速率,进而对电池循环性能产生严重影响。

二、电池产气引起的鼓胀

电池内部产气是导致电池鼓胀的另一重要原因,无论是电池在常温循环、高温循环、高温搁置时,其均会产生不同程度的鼓胀产气。据目前研究结果显示,引起电芯胀气的本质是电解液发生分解所致。

电解液分解有两种情况,一个是电解液有杂质,比如水分和金属杂质使电解液分解产气,另一个是电解液的电化学窗口太低,造成了充电过程中的分解,电解液中的EC、DEC等溶剂在得到电子后,均会产生自由基,自由基反应的直接后果就是产生低沸点的烃类、酯类、醚类和CO2等。

在锂电池组装完成后,预化成过程中会产生少量气体,这些气体是不可避免的,也是所谓的电芯不可逆容量损失来源。在首次充放电过程中,电子由外电路到达负极后会与负极表面的电解液发生氧化还原反应,生成气体。在此过程中,在石墨负极表面形成SEI,随着SEI厚度增加,电子无法穿透抑制了电解液的持续氧化分解。

在电池使用过程中,内部产气量会逐渐增多,其原因还是因为电解液中存在杂质或电池内水分超标导致的。电解液存在杂质需要认真排除,水分控制不严可能是电解液本身、电池封装不严引进水分、角位破损引起的,另外电池的过充过放滥用、内部短路等也会加速电池的产气速度,造成电池失效。

在不同体系中,电池产鼓胀程度不同。在石墨负极体系电池中,产气鼓胀的原因主要还是如上所述的SEI膜生成、电芯内水分超标、化成流程异常、封装不良等,而在钛酸锂负极体系中,电池胀气比石墨/NCM电池体系要严重的多,除了电解液中杂质、水分及工艺外,其另一不同于石墨负极的原因是钛酸锂无法像石墨负极体系电池一样,在其表面形成SEI膜,抑制其与电解液的反应。

在充放电过程中电解液始终与Li4Ti5O12表面直接接触,从而造成电在Li4Ti5O12材料表面持续还原分解,这可能是导致Li4Ti5O12电池胀气的根本原因。气体的主要组分是H2、CO2、CO、CH4、C2H6、C2H4、C3H8等。

当把钛酸锂单独浸泡于电解液中时,只有CO2产生,其与NCM材料制备成电池后,产生的气体包括H2、CO2、CO以及少量气态碳氢化合物,并且作成电池后,只有在循环充放电时,才会产生H2,同时产生的气体中,H2的含量超过50%。这表明在充放电过程中将产生H2和CO气体。

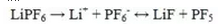

LiPF6在电解液中存在如下平衡:

PF5是一种很强的酸,容易引起碳酸酯类的分解,而且PF5的量随温度的升高而增加。PF5有助于电解液分解,产生CO2、CO及CxHy气体。据相关研究H2的产生来源于电解液中的痕量水,但是一般电解液中的水含量为20×10-6左右,对H2的产量贡献很低。上海交通大学吴凯的实验选用石墨/NCM111做电池,得出的结论是H2的来源是高电压下碳酸酯的分解。

目前抑制钛酸锂电池胀气的解决方案主要有三种,第一、LTO负极材料的加工改性,包括改进制备方法和表面改性等;第二、开发与LTO负极相匹配的电解液,包括添加剂、溶剂体系;第三、提高电池工艺技术。