1. 隔离膜简介(一)

1.1原料及制造工艺对隔离膜性能的影响

1.1.1隔离膜定义与功能

隔膜是锂离子电池的重要组成部分,是用于隔开正负极极片的微孔膜,是具有纳米级微孔结构的高分子功能材料。其主要功能是防止两极接触而发生短路同时使电解质离子通过。其性能决定着电池的界面结构、内阻等,直接影响着电池的容量、循环以及电池的安全性能。

1.1.2 隔离膜的原材料

目前,商品化的锂离子电池隔膜产品多为聚烯烃材料制备的微孔膜,主要原料为高分子量的聚乙烯和聚丙烯,产品包括聚乙烯PE单层膜、聚丙烯PP单层膜以及由PP和PE复合的PP/PE/PP多层微孔膜。聚烯烃材料具有强度高、耐酸碱腐蚀性好、防水、耐化学试剂、生物相容性好、无毒性等优点,其工业制备较成熟。处于研究阶段或者还没有大规模应用的锂离子电池隔膜还有PET/纤维素无纺布、聚偏二氟乙烯(PVDF)多孔膜、聚酰亚胺(PI)电纺丝多孔膜,以及各种PE,PVDF,PP,PI改性膜等。

PE膜对HDPE原材料的要求:

1) 优良的溶混性,HDPE溶解性良好,熔融温度大于135℃,密度95%-99%,保证能与有机烷烃共溶,形成均匀溶液,是隔膜一致性的保证。

2)适当的分子量和分子量分布,分子量大于30万,分布较窄,PDI=Mw/Mn=6-8,保证隔膜成型加工性能和力学性能。

3) 低凝胶和杂质含量,DSC曲线中只有一个主降解峰,原料成分单一,无机杂质低,保证隔膜的品质。

4) 增塑剂与萃取剂,液体石蜡(C16-C20正构烷烃)做为增塑剂,二氯甲烷做为萃取剂,成孔均匀性的保证。

PP膜对PP原材料的要求:

5) 具有较高等规指数,规成份须大于95%,熔融温度大于163℃,保证良好的结晶和成孔

6) 适当的分子量和分子量分布,分子量大于40万,分布较,PDI=Mw/Mn=6-8,保证隔膜成型加工性能和力学性能

7) 低凝胶和杂质含量,DSC曲线中只有一个主降解峰,原料成分单一,无机杂质低,保证隔膜的品质。

8) β晶型改进剂,干法双向拉伸工艺还需要加入β晶型改进剂,混合均匀是双向拉伸成孔均匀性的重要因素。

1.1.3 隔离膜的工艺制程

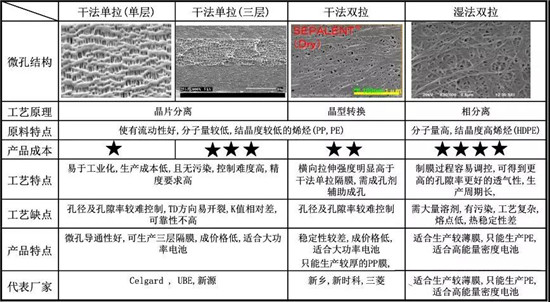

锂离子电池隔膜的材料主要为多孔性聚烯烃,其制备方法主要有湿法和干法两种,湿法也称之为相分离法或热致相分离( TIPS) ; 干法,即拉伸致孔法, 又叫熔融拉伸(MSCS)。两者目的均在于提高隔膜的孔隙率和强度等性能。隔膜的分类及工艺,特性见下简表。另外,PET/纤维素无纺布的使用无纺布技术制程,聚偏二氟乙烯(PVDF)多孔膜也使用相分离方法、聚酰亚胺(PI)及聚酰胺(PAI)使用电纺丝及流延相分离制程。

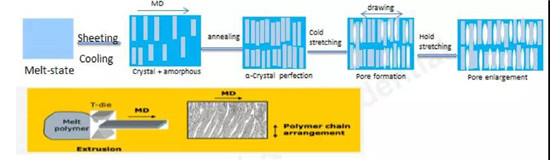

1.1.3.1 干法隔膜的工艺生产流程

干法是将聚烯烃树脂熔融、挤压、吹制成结晶性高分子薄膜, 经过结晶化热处理、退火后得到高度取向的多层结构, 在高温下进一步拉伸, 将结晶界面进行剥离,形成多孔结构,可以增加隔膜的孔径。多孔结构与聚合物的结晶性、取向性有关。干法的关键技术在于聚合物熔融挤出铸片时要在聚合物的粘流态下拉伸300 倍左右以形成硬弹性体材料。多层PP,PE复合膜的工艺流程如下: ①将PE、PP 分别于熔融挤出, 拉伸300 倍左右流延铸片成12μm 的膜; ②将PE、PP 膜进行热复合、热处理、纵向拉伸、热定型。干法隔膜的工艺流程如下图:

聚烯烃隔膜干法工艺流程图

1)熔融挤出/ 拉伸/ 热定型法(单轴拉伸法)

熔融挤出/ 拉伸/ 热定型法的制备原理是聚合物熔体在高应力场下结晶,形成具有垂直于挤出方向而又平行排列的片晶结构,然后经过热处理得到弹性材料。具有硬弹性的聚合物膜拉伸后片晶之间分离,并出现大量微纤, 由此而形成大量的微孔结构, 再经过热定型即制得微孔膜。

有关专利介绍了聚烯烃微孔膜的这种制备工艺,拉伸温度高于聚合物的玻璃化温度而低于聚合物的结晶温度,如吹塑挤压成型的聚丙烯薄膜经热处理得到硬弹性薄膜,先冷拉6 %~30 % ,然后在120~150 ℃之间热拉伸80 %~150 % , 再经过热定型即制得稳定性较高的微孔膜。熔融挤出/ 拉伸/ 热定型法的工艺较简单且无污染, 是锂离子电池隔膜制备的常用方法, 但是该法存在孔径及孔隙较难控制等缺点。

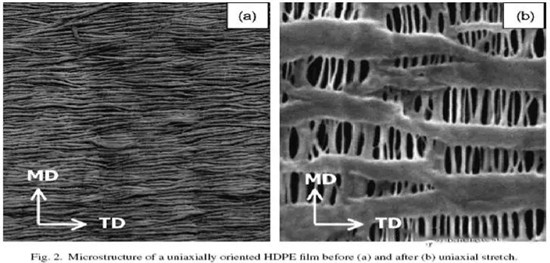

图11聚烯烃隔膜干法拉伸前后图

单轴拉伸干法工艺的制备的PP及PP/PE/PP隔膜,其孔呈细长形,长约0. 1~0. 5μm ,宽约0. 01~0. 05μm , 孔结构为直通孔, 制得膜的孔径范围为0. 1~3μm,膜的裂缝孔径最长为0. 4μm ,最宽0. 04μm。

单轴拉伸干法膜由于TD方向上并没有拉伸,致其TD方向上的强度较差,只有10MPa左右的强度(湿法膜的1/10左右),TD方向上容易撕裂,但也正是由于TD方向没有拉伸,其TD方向几乎没有热收缩。另外,PP聚丙稀延展性较差, 表面能低, 属于难粘塑料,不利于与正、负极片的粘接,隔膜与电极界面结合不紧密, 影响电池的性能。

2)添加成核剂共挤出/ 拉伸/ 热固定法(双轴拉伸法)

添加成核剂共挤出制成含固体添加物的膜,固体添加物以亚微米级粒径均匀分布在聚合物相中,由于拉伸时应力集中出现相分离而形成微孔膜,聚丙烯微孔膜的制法, 双轴拉伸含大量β晶型的聚丙烯膜, 然后热固定即得, 其孔径为0. 02~0. 08μm , 孔隙率为30 %~40 % , 膜在所有方向的强度一致,约60~70 MPa 。

由于β晶型的聚丙烯形态是由捆束状生长的片晶组成, 球晶的致密度较低, 因此晶片束之间的非晶区很容易被拉开而形成微银纹或微孔。添加成核剂后,由于结晶结构变得松散,拉伸时很容易成孔,无污染。此方法最早由中科院开发,国内由新乡格瑞恩,及新时科技用此法生产双轴拉伸的单层PP隔膜。

双轴拉伸干法工艺的制备的PP膜,由于是MD与TD方向都有拉伸,其TD方向的强度比单向拉伸的干法工艺要大6倍左右,故其TD方向不会容易撕裂。孔结构与湿法类似,属于树枝状的非直孔。由于其需要加固体成核剂,成核剂在PP熔体中的分散程度直接影响其成孔的均匀性,但是固体的熔体中的分散程度的较难控制的,所以成孔的均匀性是双轴干法拉伸最大的缺点。

1.1.3.2 湿法隔膜的工艺生产流程

热致相分离法是近年来发展起来的一种制备微孔膜的方法,它是利用高聚物与某些高沸点的小分子化合物在较高温度(一般高于聚合物的熔化温度Tm)时, 形成均相溶液, 降低温度又发生固- 液或液- 液相分离, 这样在高聚合物相中, 拉伸后除去低分子物则可制成互相贯通的微孔膜材料。

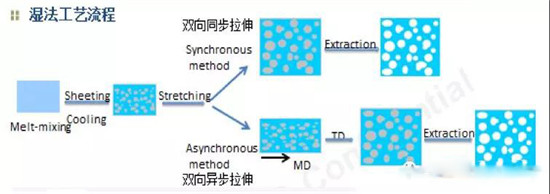

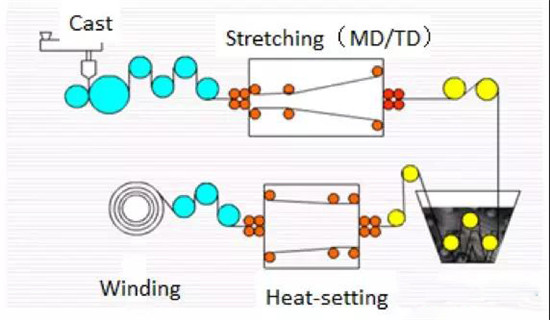

湿法的挤出铸片是利用热致相分离,湿法是将液态的烃或一些小分子物质与聚烯烃树脂混合, 加热熔融后, 形成均匀的混合物, 挥发溶剂, 进行相分离, 再压制得到膜片; 将膜片加热至接近结晶熔点, 保温一定时间, 用易挥发物质洗脱残留的溶剂, 加入无机增塑剂粉末使之形成薄膜, 进一步用溶剂洗脱无机增塑剂, 最后将其挤压成片。如PE、PP 等聚合物和石蜡、DOP 等高沸点的小分子化合物在升高温度(高于PE 等聚合物的熔点)下形成均相溶液, 降低温度时又发生相分离, 经过双向拉伸后,用溶剂洗脱掉石蜡等小分子化合物即可成为微孔材料。

其工艺流程为如图:双螺杆挤出机挤出、铸片成型、同步/异步双向拉伸、溶济萃取、吹干、横拉定型、在线测厚、收卷、时效处理、分切等。这种方法制备的隔膜,可以通过在凝胶固化过程中控制溶液的组成和溶剂的挥发,改变其性能和结构。

图 湿法聚烯烃隔膜生产流程

双向拉伸的湿法工艺还分为同步拉伸成与异步拉伸两种。同步拉伸的MD与TD方向上同时进行拉伸,此法制备的PE隔膜的均匀性较佳,合格率较高,TD与MD两个方向的强度差异较小。异步拉伸则是先进行MD方向的拉伸,再进行TD方向的拉伸,两个方向的拉伸比率可控可调,灵活性较高,强度也会比同步拉伸的大,缺点是TD方向上的均匀性不及同步拉伸。

总体来说湿法工艺比干法工艺制备的膜的TD方向强度高,孔径均匀,孔的曲折度高,孔隙率高,透气性好。

1.1.3.3 无纺布隔膜的工艺生产流程

无纺布是一种不需要纺纱织布而形成的织物,只是将纺织短纤维或者长丝进行定向或随机排列,形成纤网结构,然后采用机械、热粘或化学等方法加固而成。它直接利用高聚物切片、短纤维或长丝通过各种纤网成形方法和固结技术形成的具有柔软、透气和平面结构的新型纤维制品。由于无纺布隔膜具有多孔结构及价格低的特点,在镍氢,镍镉电池中广泛应用,目前越来越多的研究人员将无纺布隔膜运用于锂离子电池中,但属于起步阶段。

锂离子电池用的无纺布隔膜按材质分类主要有聚丙烯无纺布隔膜,聚酯(PET)无纺布隔膜,纤维素隔膜等。

无纺布的主要工艺有以下几种:

1)水刺无纺布:水刺工艺是将高压微细水流喷射到一层或多层纤维网上,使纤维相互缠结在一起,从而使纤网得以加固而具备一定强力。

2)热合无纺布:热粘合无纺布是指在纤网中加入纤维状或粉状热熔粘合加固材料,纤网再经过加热熔融冷却加固成布。

3)浆粕气流成网无纺布:气流成网无纺布又可称做无尘纸、干法造纸无纺布。它是采用气流成网技术将木浆纤维板开松成单纤维状态,然后用气流方法使纤维凝集在成网帘上,纤网再加固成布。

4)湿法无纺布:湿法无纺布是将置于水介质中的纤维原料开松成单纤维,同时使不同纤维原料混合,制成纤维悬浮浆,悬浮浆输送到成网机构,纤维在湿态下成网再加固成布。

5)纺粘无纺布:纺粘无纺布是在聚合物已被挤出、拉伸而形成连续长丝后,长丝铺设成网,纤网再经过自身粘合、热粘合、化学粘合或机械加固方法,使纤网变成无纺布。

6)熔喷无纺布:熔喷无纺布的工艺过程:聚合物喂入---熔融挤出---纤维形成---纤维冷却---成网---加固成布。

此种无纺布的孔结构是由纤维交织而成,所以具有孔径大,孔隙高等争优点,但是其缺点也很明显:容易吸湿,强度较低,孔径分布较宽,厚度较难做薄(>16um)

1.1.3.4 静电纺丝隔膜的工艺生产流程

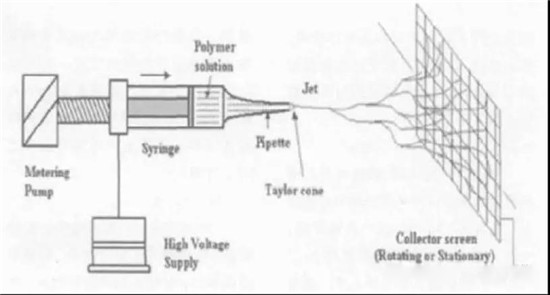

静电纺丝是得到纳米纤维最重要的基本方法。主要原理是使带电荷的高分子溶液或熔体在静电场中流动与变形,在喷丝头的尖端形成Taylor 锥产生纳米丝并喷射,然后经溶剂蒸发或熔体冷却而固化,得到纤维化物质。

因此这一过程又称静电纺丝。纳米纤维的含义是指纤维的直径而言,一般定义直径在1~100nm 范围内的纤维称为纳米纤维。当然,这种上下限定义不是绝对的。静电纺丝制得的纤维直径随纺丝条件的不同而变化,典型数据从40~2000nm 范围变化。

即包括微米、亚微米和纳米的范围。静电纺丝基本原理如图所示:

静电纺丝系统主要包括:喷丝头,输液系统,高压发生器和接丝系统四部分。静电纺丝过程(简称电纺过程)是高分子溶液或者熔体经过带电的喷丝头,在喷丝头与接丝系统形成的高压静电场作用下,液流束被分成多股细流,溶剂不断挥发高分子固化,在接丝系统上形成非织造式的纤维膜。

确切地说,是高分子溶液在电纺过程中,由于电荷的相互排斥使液流束分裂,同时电场使分裂的液束向接丝系统运动,落在接丝系统上。在整个过程中,起根本作用的是电场力。

静电纺丝隔膜具有高孔隙率,高倍率,高耐性等特性,若以聚酰亚胺做为纺丝材料,其耐热性可高达500度,对电池安全性能有较好的改善。但是由于是纺丝的工艺,其力学强度较差,只有湿法PE膜的1/10。

1.2隔离膜性能参数的表征方法

1.2.1 锂离子电池隔膜技术要求

锂离子电池隔膜的性能决定着电池的界面结构、内阻等,直接影响着电池的容量、循环以及电池的安全性能。故以为锂离子电池隔膜的技术要求:

1) 绝缘性能,是电子导电的绝缘体

2) 对电解液的排斥最小,具有良好的电解液的浸润性能

3) 离子电导率高,即对电介质离子运动的阻力要小

4) 能够有效地阻止颗粒、胶体或其它可溶物在正负电极之间的迁移

5) 机械强度要高,保证加工过程中不会撕裂,变形.

6) 尺寸稳定性,在低于熔点温度下尺寸变化小,不会导致正负极短路

7) 化学稳定性及电化学惰性,对于电解液、可能存在的杂质、电极反应物及电极反应的产物要足够稳定,不会溶解或降解。

8) 厚度及孔径的均匀性要高

不同的锂离子电池体系及应用领域对隔膜的要求有不同的侧重。

1.2.2隔离膜性能参数的表征

锂离子电池隔膜性能参数的表征主要可分为结构特性、力学性能和理化性质三个方面。

1.2.2.1 隔膜的结构特性:

主要包括厚度、孔径及分布、孔隙率、透过性、微观形貌等参数。

1)厚度:锂离子电池隔膜的厚度一般<25μm。在保证一定的机械强度的前提下,隔膜的厚度越薄越好。目前,消费电子类电池因其能量密度要求高大都采用湿法PE薄隔膜,已经达到应用9um隔膜的水平,某公司已经量产7um基材。而电动汽车(EV)和混合电动汽车(HEV)所用大都采用膜厚20μm或16μm的干法隔膜,主要考虑到价格问题。其厚度均匀性也是电池一致性的重要指标。

2)孔径及分布:作为锂离子电池隔膜材料,本身具有微孔结构,容许吸纳电解液;为了保证电池中一致的电极/电解液界面性质和均一的电流密度,微孔在整个隔膜材料中的分布应当均匀。孔径的大小与分布的均一性对电池性能有直接的影响:孔径太大,容易使正负极直接接触或易被锂枝晶刺穿而造成短路;孔径太小则会增大电阻。微孔分布不匀,工作时会形成局部电流过大,影响电池的性能。

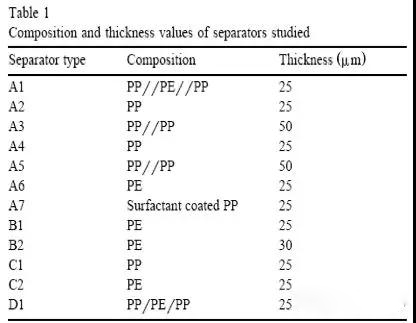

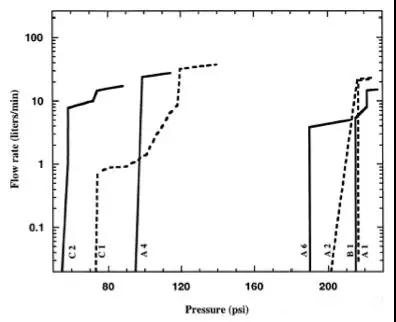

利用毛细管流动孔径仪(CFP),采用一种非挥发性的含氟有机液体作介质,对不同商品化的锂离子电池隔膜测定了压力与气体流动速率的关系曲线,结果表明(表1及图1):商品膜的孔径一般在0.03-0.05μm或0.09—0.12μm,同时认为大多商品膜的最大孔径与平均孔径分布差别低于0.01μm

表1 用于测试的不同厚度的隔膜

图1 用于测试的不同厚度的隔膜

可由公式(1)得到隔膜的孔径,T代表测试用液体的表面张力,C为毛细管常数,p为气体压力,d即为孔径。同时,此方法可结合湿线与干线得到孔径的分布.

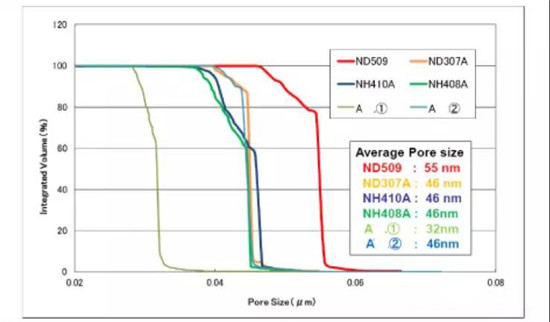

图2 某公司常用隔膜及***隔膜孔径及分布

如图2所示, 某公司常有隔膜测试结果:结果表明1、2隔膜平均孔径为0.032μm、0.046μm.与文献结果吻合。

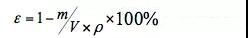

3)孔隙率:孔隙率对膜的透过性和电解液的容纳量非常重要。可以定义为:孔的体积与隔膜所占体积的比值,即单位膜的体积中孔的体积百分率,它与原料树脂及制品的密度有关。较为常用的是有三种方法可以测试出孔隙率,一种是采用称重法,即测试出隔膜的体积,并通过隔膜材料的真实密度计算出隔膜中孔的体积即为孔隙率:

第二种是吸液法来测量,为隔膜样品称重,然后浸渍在分析纯的十六烷中1h,取出用滤纸拭去表面余液,通过下式计算孔隙率:

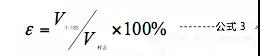

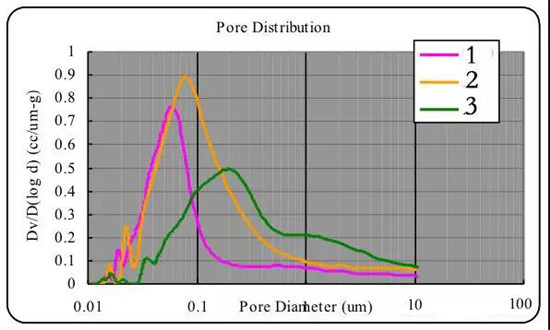

还有一种采用压汞法测试出隔膜能容纳汞的体积,即为孔隙率。某公司多采用压汞法及称重法测试隔膜的孔隙率,常用隔膜测试结如下:

图3 某公司常用隔膜压汞仪测试孔径及其分布