作为电动汽车的核心系统,锂离子电池技术的发展对于电动汽车具有举足轻重的影响,更高的比能量意味着更长的续航里程,更大的充电电流意味着更短的充电时间,但是实际上两者往往无法兼得。对于提升能量密度最常见的方法就是提升涂布量,但是过高的涂布量会导致Li+在电极内部的扩散受到影响,导致极化增加,严重的情况下甚至会导致负极的电势低于0V,引起负极析锂现象的发生。那么对于一个特定的厚度究竟能承受多大的电流,或者对于一个特定的电流最大电极厚度或者涂布量是多少呢?针对这些问题我们大多还需要凭借着经验进行分析,经验得到的结果往往需要大量的试验进行验证,这又造成了大量的资源浪费,同时也降低了设计效率。

近日,德国宝马公司(BMW)与美国阿贡国家实验室共同开发了一种对锂离子电池在不同的电极参数下的最大充临界充电电流进行仿真的工具,通过该款工具能够非常方便的确定电极在不同的涂布厚度和压实密度下最大充电电流,从而能够高效的指导锂离子电池的设计,减少资源的浪费。

锂离子电池模型一般可以分为等效电路模型、半经验模型和电化学模型,其中电化学模型是最复杂的,它不仅仅要考虑锂离子电池内部复杂的多孔电极和多界面结构,还需要考虑锂离子电池内部复杂的电化学反应,例如Li+在电解液、电极和活性物质内部的扩散,SEI膜的生长和电解液的分解,甚至是金属Li的析出等,但是也正是因此锂离子电池的电化学模型也是最为准确的一种模型。

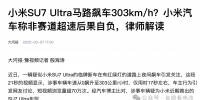

提升电极的涂布厚度是提升锂离子电池能量密度最为常用的一种方法,我们以常见的NCM622材料为例,在正极不同的孔隙率下,通过提升涂布量都能够有效的提升电池的体积能量密度(如下图所示),但是提升涂布量会导致多种问题的产生,其中最直接的就是电极面电流密度的升高,电流密度的升高一方面会导致电极的欧姆和电化学极化增加,另一方面会导致Li+在电解液中的浓度梯度增加,导致电极的浓差极化增加,特别是在充电电流过大的极化会导致负极的电势下降到0V一下,导致金属Li的析出。

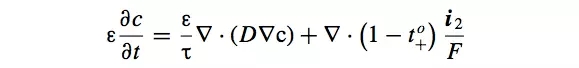

要建立锂离子电池的电化学模型需要多方面的知识,其中最重要的就是扩散模型,锂离子电池正负极均是多孔结构,因此通常我们采用多孔电极扩散模型模拟锂离子电池在电极内部的扩散过程(如下式所示)。当然锂离子电池模型不会仅仅包含Li+扩撒模型,模型中还需要包含固相扩散、固相导电和电极电势,还有电池中的副反应等模型,这里就不详细说明了。

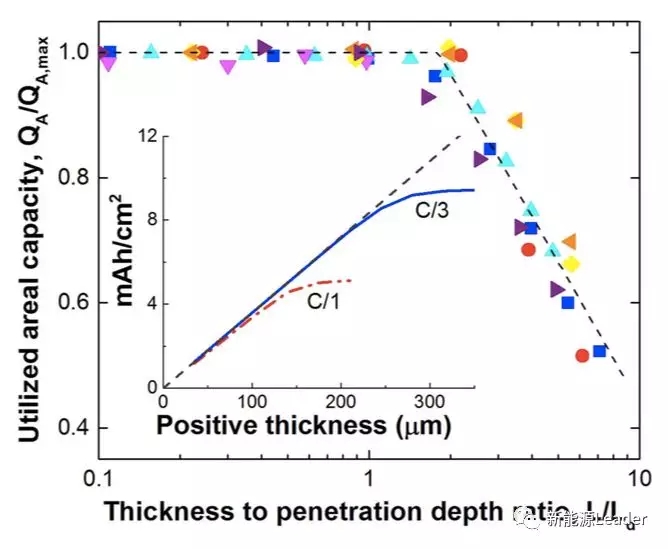

下图为采用上述模型分析的NCA/石墨锂离子电池在1C和C/3倍率放电下涂布厚度与单位面积的容量之间的关系,从图中能够注意到在开始的时候随着涂布厚度的增加,电解的容量面密度呈现直线上升的趋势,但是当达到一定的厚度后电极的容量面密度与电极厚度不再呈现线性关系,特别是1C较大倍率下,在电极较薄的情况下,电极的容量面密度就与涂布量不成线性关系了。这主要是因为电极厚度较大的情况下Li+无法及时的扩散到NCA电极的底层,同时由于极化较大,因此导致电极的活性物质的容量无法充分发挥。

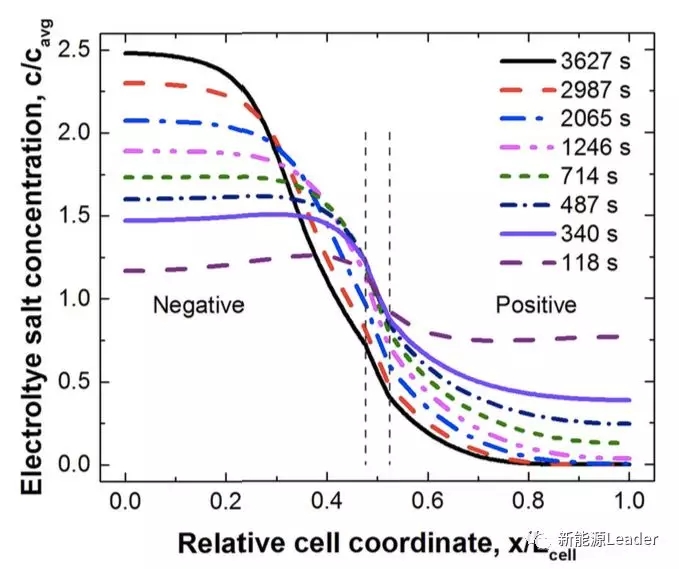

为了说明这一问题,作者利用模型分析了NCA/石墨电池在不同放电时间,电池内部Li+在正负极之间的浓度分布(如下图所示),从图中能够看到由于正极厚度较大(245um),因此随着放电时间的增加,正极内部的Li+浓度快速下降,到放电的后期处于底层位置正极材料周围的Li+浓度已经下降到了0,因此也就导致了这部分活性物质无法参与反应,影响了正极材料的容量发挥。

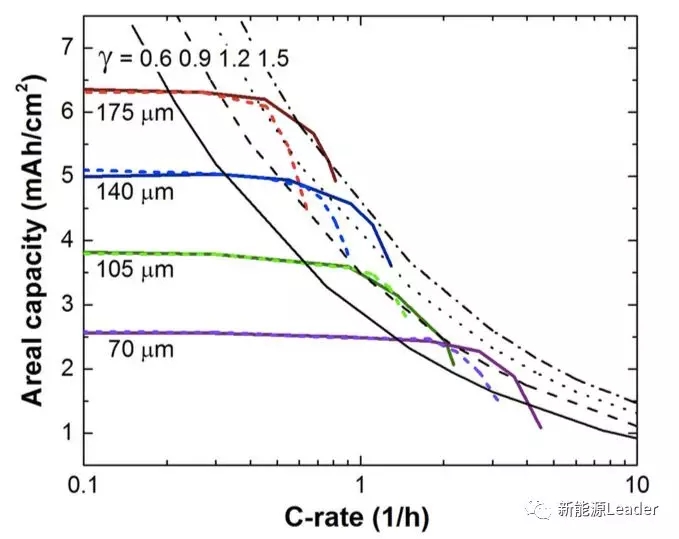

下图展示了不同厚度的NCA正极,在不同电流密度下的单位面积的容量,从图中能够在电流密度较小时所有的电池都能够发挥所有的容量,但是随着电流密度的增加,厚度较大的电极的单位面积的容量首先出现了下降,随着电流密度的继续升高,较薄的电极也出现了单位面积容量下降的现象,这表明对于不同厚度的电极都存在一个临界点,超过这个点,就不能充分发挥正极材料的容量,造成了资源的浪费,这就是我们在设计中需要寻找的那个临界点。