EAM的字面含义就是“企业资产管理”(EntERPrise Asset Management,缩写为EAM),起源于美国航空业,是信息技术与设备维护管理两个领域最新理论与实践相结合的产物。EAM的目的是“对设备等资产的全部使用寿命进行科学管理”。它将企业的设备采购、库存管理、人力资源管理和财务管理等职能集成在一个数据充分共享的信息系统中,设备、维修、库存、采购、分析等环环相扣,有关信息“一处录入、多处共享”,最终实现科学合理的设备规划、设备采购、设备安装、设备调试、设备运行、设备维护和设备报废。

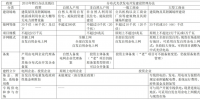

EAM是个闭环系统。我们以设备维护模块为例,该模块分为三个层次:维修规划、维修处理、维修分析。“维修规划”根据设备的基础数据和历史维修数据制定维修目标和维修计划;“维修处理”记录“维修规划”的执行情况,收集最新维修数据;“维修分析”对“维修处理”提供的数据进行分析,把分析结果反馈给“维修规划”。“维修规划”则根据“维修分析”的最新汇报制定出更为合理的维修计划,开始下一轮循环。通过这一次次的闭环循环,维修计划越来越准确可行,减少了非计划性维修和抢修,达到降低维修成本的目的。EAM还提供定期检修、状态检修、缺陷管理、技术改造、故障检修和停机大修等维护策略。与大而全的ERP系统相比,EAM针对性更强,牵涉部门较少,实施过程比ERP系统简单,在管理资产方面更专业,实施效果也更为明显。

EAM在发达国家的机械制造、能源、公用事业、港口运输等行业已经形成成熟的技术,成为成熟的产业,并且还在不断发展着。目前的管理范围已从生产设备扩大到建筑物、管道电缆、道路桥梁、平面布置、堤坝堆场等资产。按照目前的数据统计,实施EAM可以使企业提高有效工作时间10-20%;降低库存成本10-25%;减少设备停机时间10-20%;增加设备使用效率20-30%;延长设备生命周期超过10%;使备件库存准确率达到95%以上。EAM技术每年不仅为发达国家的资产密集型企业节约数百亿美元的资金,更提高了社会资源的利用效率,创造出的无形价值难以估量。EAM软件生产方面也形成了MRO、DATASTREAM、IFS、INDUS等技术雄厚的专业化厂商。

对于希望提高效益的能源企业来说,实施EAM技术可谓对症下药,其中原因有三。首先,能源行业属于资产密集型行业,企业资产类型繁多、功能复杂、价值高昂。除了机械设备以外,企业还拥有地下矿产、运输管线等特殊资产。要对如此复杂的资产体系进行科学管理就需要有专业性很强的管理工具。EAM正是针对这一艰巨任务而设计的工具。第二,由于能源产品的特殊性质,企业自主定价能力很有限,提高利润的主要手段就是降低成本,提高企业资产的运营效率。这也是EAM的根本目的和专长。第三,能源企业生产规模庞大,库存规模巨大,对企业连续运转的要求很高,应用EAM的收益非常明显。如果能有效降低库存、减少停机检修的几率、或者将提高设备使用效率,就会为企业创造出数百万、数千万甚至上亿元的效益。此外,EAM系统能够有效地提高企业生产的安全性,而“安全问题”正是能源企业在经营中必须解决的大问题。

我国能源行业的经济重要性无须赘述。根据第一次经济普查的数据,2004年能源行业工业总产值为33548.3亿元,占全部工业的15.1%;利润总额3319.2亿元,占工业企业总利润的25.4%;资产总计56568.2亿元,占23.5%。我国能源企业在历史上多采用粗放式管理,在资产使用上存在很多问题,其中比较突出的有浪费严重,库存过大,设备保养不利,安全措施不到位等。随着能源行业市场化改革的到来,提高资产利用效率成为企业面临的重要任务。如果能利用EAM技术使能源企业的资产管理水平“上台阶”,不仅能提高企业效益,对于国民经济体系的贡献也是不可估量的。

目前,国有能源企业实施EAM已经成为一种趋势,很多企业从中获得了明显的效益。我们从最简单的例子中就可以看出EAM对中国能源企业的意义。大唐集团下属的北京高井发电厂是一个典型的老电厂,共有6台机组,投入使用的时间为上个世纪50年代到70年代。在上马EAM之前,尽管企业设备管理人员兢兢业业地维护检修,每年6台机组的非计划停机次数仍然在3次左右,无法达到管理部门1至2次非计划停机的要求。EAM系统投入使用之后,高井电厂老机组非计划停机数从3次左右降到“趋近于零”的优秀水平,轻松达到了管理部门的要求。此外,高井发电厂的库存也降低了5%至10%,解放资金100万元以上;物资管理、设备管理和设备维修水平也得到大幅度提高。以上仅是单个企业的例子,集团公司整体从EAM中获得的收益更加巨大、更加复杂,也更难以用数据衡量,目前应用EAM的集团包括神华集团、大唐集团、国电集团、中海油集团等。

但是我国能源行业在实施EAM的过程中也存在一些问题。首先是,企业领导对于EAM和信息化的原理了解不够,对于实施EAM等信息化技术的意义认识不足。第二是,在实施过程中未能聘请优秀的EAM顾问团队,无法将信息技术和能源企业的具体情况融合起来,无法做到“本土化”和“实用化”。无论是理念、技术、还是软件,都要以企业实际情况为基础,切实融合到企业运作中,才能发挥作用。如果只是搞形式主义,照搬套用西方的程序和流程,让“企业运作”去适应“软件”,不仅无法提高企业运行效益,反而会适得其反。目前很多EAM顾问团队虽然很熟悉EAM软件产品,但是缺乏对能源企业运行机制的深入了解,缺乏能源行业的咨询经验,“不懂能源”,“不懂能源企业”,所以无法让EAM这个先进的工具真正发挥作用。一些应用了EAM的企业因此感觉EAM不过是一种繁琐的流程,甚至认为这些新技术不适合中国能源企业的实际情况。殊不知,EAM作为一套成熟的解决方案,本身就具有巨大的适应性和包容性,可以根据企业的实际情况进行灵活调整,对症下药,绝不是一套教条的程序。

为了提高我国能源行业运行效率,达到国务院提出的“以技术促发展”的要求。能源行业急需扩大对EAM等信息化技术的宣传教育,培养“懂技术、懂能源、懂企业管理”的高素质顾问人员,扩大EAM等技术的应用范围,提高EAM技术与我国企业的融合度,真正发挥EAM的作用,推动我国能源企业改革,促进国民经济的发展。

EAM是个闭环系统。我们以设备维护模块为例,该模块分为三个层次:维修规划、维修处理、维修分析。“维修规划”根据设备的基础数据和历史维修数据制定维修目标和维修计划;“维修处理”记录“维修规划”的执行情况,收集最新维修数据;“维修分析”对“维修处理”提供的数据进行分析,把分析结果反馈给“维修规划”。“维修规划”则根据“维修分析”的最新汇报制定出更为合理的维修计划,开始下一轮循环。通过这一次次的闭环循环,维修计划越来越准确可行,减少了非计划性维修和抢修,达到降低维修成本的目的。EAM还提供定期检修、状态检修、缺陷管理、技术改造、故障检修和停机大修等维护策略。与大而全的ERP系统相比,EAM针对性更强,牵涉部门较少,实施过程比ERP系统简单,在管理资产方面更专业,实施效果也更为明显。

EAM在发达国家的机械制造、能源、公用事业、港口运输等行业已经形成成熟的技术,成为成熟的产业,并且还在不断发展着。目前的管理范围已从生产设备扩大到建筑物、管道电缆、道路桥梁、平面布置、堤坝堆场等资产。按照目前的数据统计,实施EAM可以使企业提高有效工作时间10-20%;降低库存成本10-25%;减少设备停机时间10-20%;增加设备使用效率20-30%;延长设备生命周期超过10%;使备件库存准确率达到95%以上。EAM技术每年不仅为发达国家的资产密集型企业节约数百亿美元的资金,更提高了社会资源的利用效率,创造出的无形价值难以估量。EAM软件生产方面也形成了MRO、DATASTREAM、IFS、INDUS等技术雄厚的专业化厂商。

对于希望提高效益的能源企业来说,实施EAM技术可谓对症下药,其中原因有三。首先,能源行业属于资产密集型行业,企业资产类型繁多、功能复杂、价值高昂。除了机械设备以外,企业还拥有地下矿产、运输管线等特殊资产。要对如此复杂的资产体系进行科学管理就需要有专业性很强的管理工具。EAM正是针对这一艰巨任务而设计的工具。第二,由于能源产品的特殊性质,企业自主定价能力很有限,提高利润的主要手段就是降低成本,提高企业资产的运营效率。这也是EAM的根本目的和专长。第三,能源企业生产规模庞大,库存规模巨大,对企业连续运转的要求很高,应用EAM的收益非常明显。如果能有效降低库存、减少停机检修的几率、或者将提高设备使用效率,就会为企业创造出数百万、数千万甚至上亿元的效益。此外,EAM系统能够有效地提高企业生产的安全性,而“安全问题”正是能源企业在经营中必须解决的大问题。

我国能源行业的经济重要性无须赘述。根据第一次经济普查的数据,2004年能源行业工业总产值为33548.3亿元,占全部工业的15.1%;利润总额3319.2亿元,占工业企业总利润的25.4%;资产总计56568.2亿元,占23.5%。我国能源企业在历史上多采用粗放式管理,在资产使用上存在很多问题,其中比较突出的有浪费严重,库存过大,设备保养不利,安全措施不到位等。随着能源行业市场化改革的到来,提高资产利用效率成为企业面临的重要任务。如果能利用EAM技术使能源企业的资产管理水平“上台阶”,不仅能提高企业效益,对于国民经济体系的贡献也是不可估量的。

目前,国有能源企业实施EAM已经成为一种趋势,很多企业从中获得了明显的效益。我们从最简单的例子中就可以看出EAM对中国能源企业的意义。大唐集团下属的北京高井发电厂是一个典型的老电厂,共有6台机组,投入使用的时间为上个世纪50年代到70年代。在上马EAM之前,尽管企业设备管理人员兢兢业业地维护检修,每年6台机组的非计划停机次数仍然在3次左右,无法达到管理部门1至2次非计划停机的要求。EAM系统投入使用之后,高井电厂老机组非计划停机数从3次左右降到“趋近于零”的优秀水平,轻松达到了管理部门的要求。此外,高井发电厂的库存也降低了5%至10%,解放资金100万元以上;物资管理、设备管理和设备维修水平也得到大幅度提高。以上仅是单个企业的例子,集团公司整体从EAM中获得的收益更加巨大、更加复杂,也更难以用数据衡量,目前应用EAM的集团包括神华集团、大唐集团、国电集团、中海油集团等。

但是我国能源行业在实施EAM的过程中也存在一些问题。首先是,企业领导对于EAM和信息化的原理了解不够,对于实施EAM等信息化技术的意义认识不足。第二是,在实施过程中未能聘请优秀的EAM顾问团队,无法将信息技术和能源企业的具体情况融合起来,无法做到“本土化”和“实用化”。无论是理念、技术、还是软件,都要以企业实际情况为基础,切实融合到企业运作中,才能发挥作用。如果只是搞形式主义,照搬套用西方的程序和流程,让“企业运作”去适应“软件”,不仅无法提高企业运行效益,反而会适得其反。目前很多EAM顾问团队虽然很熟悉EAM软件产品,但是缺乏对能源企业运行机制的深入了解,缺乏能源行业的咨询经验,“不懂能源”,“不懂能源企业”,所以无法让EAM这个先进的工具真正发挥作用。一些应用了EAM的企业因此感觉EAM不过是一种繁琐的流程,甚至认为这些新技术不适合中国能源企业的实际情况。殊不知,EAM作为一套成熟的解决方案,本身就具有巨大的适应性和包容性,可以根据企业的实际情况进行灵活调整,对症下药,绝不是一套教条的程序。

为了提高我国能源行业运行效率,达到国务院提出的“以技术促发展”的要求。能源行业急需扩大对EAM等信息化技术的宣传教育,培养“懂技术、懂能源、懂企业管理”的高素质顾问人员,扩大EAM等技术的应用范围,提高EAM技术与我国企业的融合度,真正发挥EAM的作用,推动我国能源企业改革,促进国民经济的发展。