1、汽轮机通流部分积盐、结垢的危害

使汽轮机通流表面变得粗糙,增大蒸汽流动时的摩擦损失,从而降低汽轮机的效率。

汽轮机通流部分积盐使蒸汽的通流截面积减少,降低汽轮机的输出功率。

盐类物质沉积在隔板喷嘴上,会增大隔板前后的压力差,从而增大隔板的弯曲应力。

盐类物质沉积在动叶上,会增大叶轮前后的压力差,从而增大汽轮机转子的轴向推力,使推力轴承过负荷,严重时甚至会造成推力轴承乌金融化,动静部分发生摩擦、碰撞。

盐类物质沉积在轴封上,使轴封环卡死失去弹性而造成轴封部分损坏。

当沿汽轮机圆周积盐不均匀时,将影响转子的平衡,使汽轮机振动加大,甚至造成严重事故。

2、结垢分析与预防

2.1汽轮机通流部分结垢的机理及化学成分

由于锅炉产出的蒸汽并不是绝对的清洁(其中含有各种盐分和杂质),蒸汽在进入汽轮机内膨胀做功时,参数降低,携带盐分的能力逐渐减弱,盐分即被分离出来,紧紧地黏附在喷嘴、动叶和汽阀等通流部分的表面上,形成一层坚硬的盐垢。汽轮机内沉积的物质可分为易溶于水的、稍溶于水的和完全不溶于水的。可溶性的均是钠盐,如碳酸钠、硫酸钠、硅酸钠、氯化钠等;不溶性的是二氧化硅、氧化铜、三氧化二铁等。

2.2超超临界汽轮机通流部分常见积盐、结垢分析

超超临界机组汽轮机积盐、结垢绝大部分沉积物集中在高中压缸动叶和导叶的凸起部位。汽轮机叶片积盐pH值高主要是积盐中存在氢氧化钠,铜、磷和硫主要在高中压缸沉积;铁、钠、硅和氯在各级都有分布,低压缸沉积物成分比较固定。

在超临界机组热力系统中,通常不使用铜合金,并认为是无铜系统,机组给水AVT水处理工况下,控制的给水pH值在标准值9.2~9.6的上限。但高压给水管道材料为WB36(15NiCuMoNb5),含有0.5~0.8%的铜,在高pH值下容易产生铜的溶解。机组给水全挥发性水处理工况下,水中氨含量增加至1mg/L时,不仅会使由给水中转移到蒸汽中的铜增加,而且还会使锅炉水冷壁上的铜沉积物被清洗下来而带到汽轮机的通流部位。根据氨浓度的不同,在溶液中会形成不同的铜结合物,直至呈[Cu(NH3)]2+形态,含有大量氨的铜化合物在蒸汽中溶解度的提高,加剧了铜沉积物自锅炉向超临界压力汽轮机通流部位的转移。

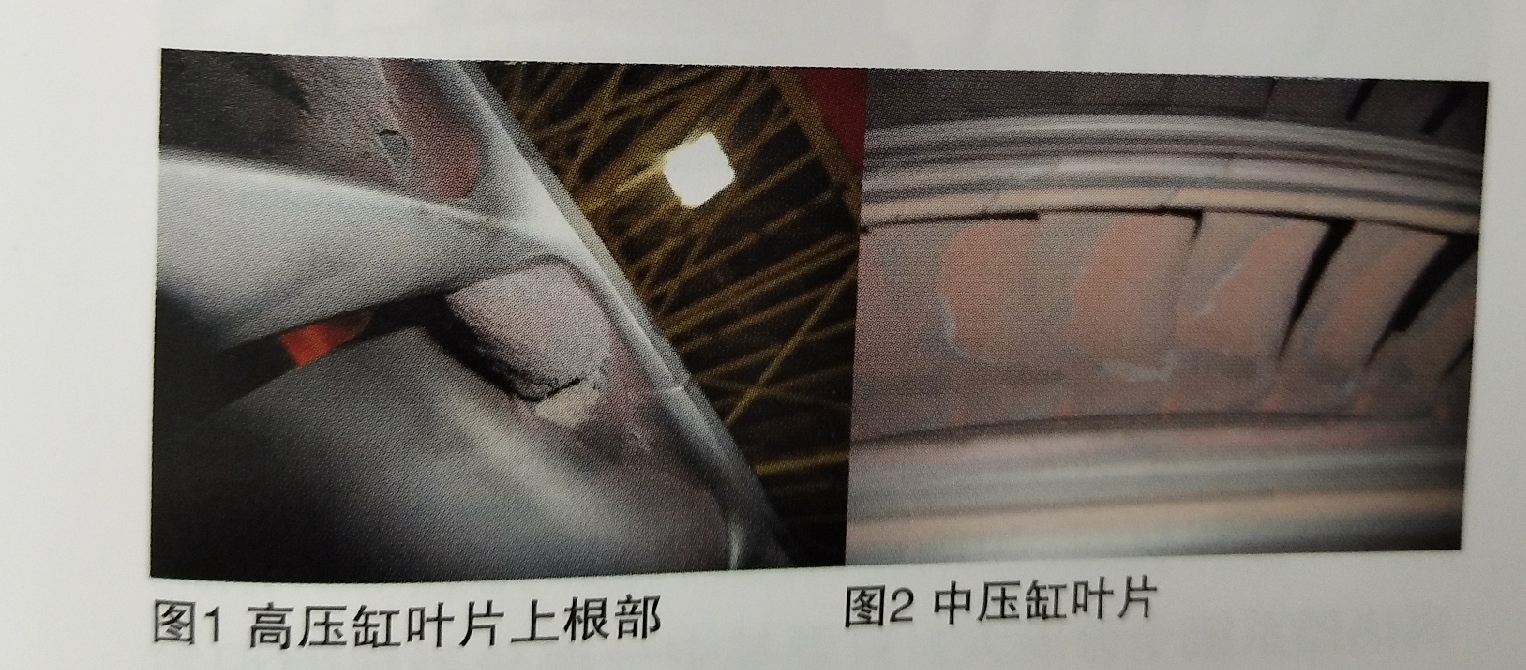

在AVT水处理工况下,国内超超临界机组普遍存在的问题是机组运行9个月后流动加速腐蚀表现比较明显,运行一年后表现十分严重,水汽中铁离子含量大大增加,由最初的主蒸汽含铁量1.5ug/1上升至10.3ug/1,蒸汽中携带铁离子进入汽轮机随着温度及压力变化,沉积于汽轮机叶片背弧处,尤其高压缸叶片根部、中压缸背弧处特别严重。下图为江苏某超临界机组运行近两年后,汽轮机解体时发现汽轮机叶片大面积盐与结垢,如图1、图2。

无论机组处于何种水处理工况,如果水质、锅炉燃烧工况控制不好,都会出现汽轮机积垢与腐蚀。汽轮机的积垢主要来自于蒸汽的溶解携带和机械携带,正常情况下以蒸汽的溶解携带为主,但过热器、再热器有氧化皮脱落时以蒸汽的机械携带为主。蒸汽溶解携带的物质主要包括氧化产物、氯化物、硫酸盐、乙酸盐、碳酸盐、钠、硅等物质。随着蒸汽压力在汽轮机中下降,盐类的溶解度也会逐渐降低,当蒸汽中某杂质的含量高于其溶解度时就会发生沉积,不同的杂质依据其溶解特性沉积在汽轮机的不同部位。

2.3预防措施

严格执行机组启动阶段的化学监督;严防锅炉超温运行、温度速率变化过大,造成氧化皮生成与脱落;机组启动时做好氧化皮旁路吹扫工作,严禁蒸汽携带氧化皮进入汽轮轮机;防止凝汽器渗漏,如果发生渗漏一定保证精处理树脂氢型运行。

做好停炉防腐工作,防止过热器、再热器弯头积水造成停运期间腐蚀。目前超超临界机组大都采用热炉放水、余热烘干法进行保养。严格控制管壁温差不超过制造厂允许值前提下应尽量提高锅炉受

热面放水压力和温度,停炉期间加强过热器和再热器系统疏水的排放,并确保管内剥落的氧化皮在停炉期间和启炉过程中始终处于干燥、松散状态,以利于蒸汽吹扫。一些电厂保养,当分离器出口压力1.60MPa,温度295度,开启炉水冷壁系统、过热器系统、再热器系统各疏水和放空气门进行带压放水。放水后关闭锅炉各放水门和各放空气门,启动真空泵抽真空,保养效果良好。