1、常见腐蚀种类及形成机理

1.1氧腐蚀

金属氧腐蚀是属于电化学腐蚀,原理是:金属壁的氧化铁保护膜因水质恶化和热力等因素部分被破坏,在露出的钢表面水和保护膜表面之间形成局部电池。铁从阳极析出,形成腐蚀。钢的氧腐蚀特征是在被腐蚀的表面形成许多大小不一的鼓包。鼓包表面的颜色可能从黄褐色到砖红色。表层下的腐蚀产物是黑色粉末状。如果清除这些黑色粉末会看到金属表面上的腐蚀坑。形成腐蚀坑的主要原因是在腐蚀产物膜下形成缺氧的活化阳极区,外部富氧阴极区,构成电池,形成电化学腐蚀。汽轮机汽缸氧腐蚀主要是由于在备用或者检修过程中停机保护措施执行不好,使得空气漏入汽缸中。另外,机组运行过程中,有空气漏入汽缸也会产生氧腐蚀。

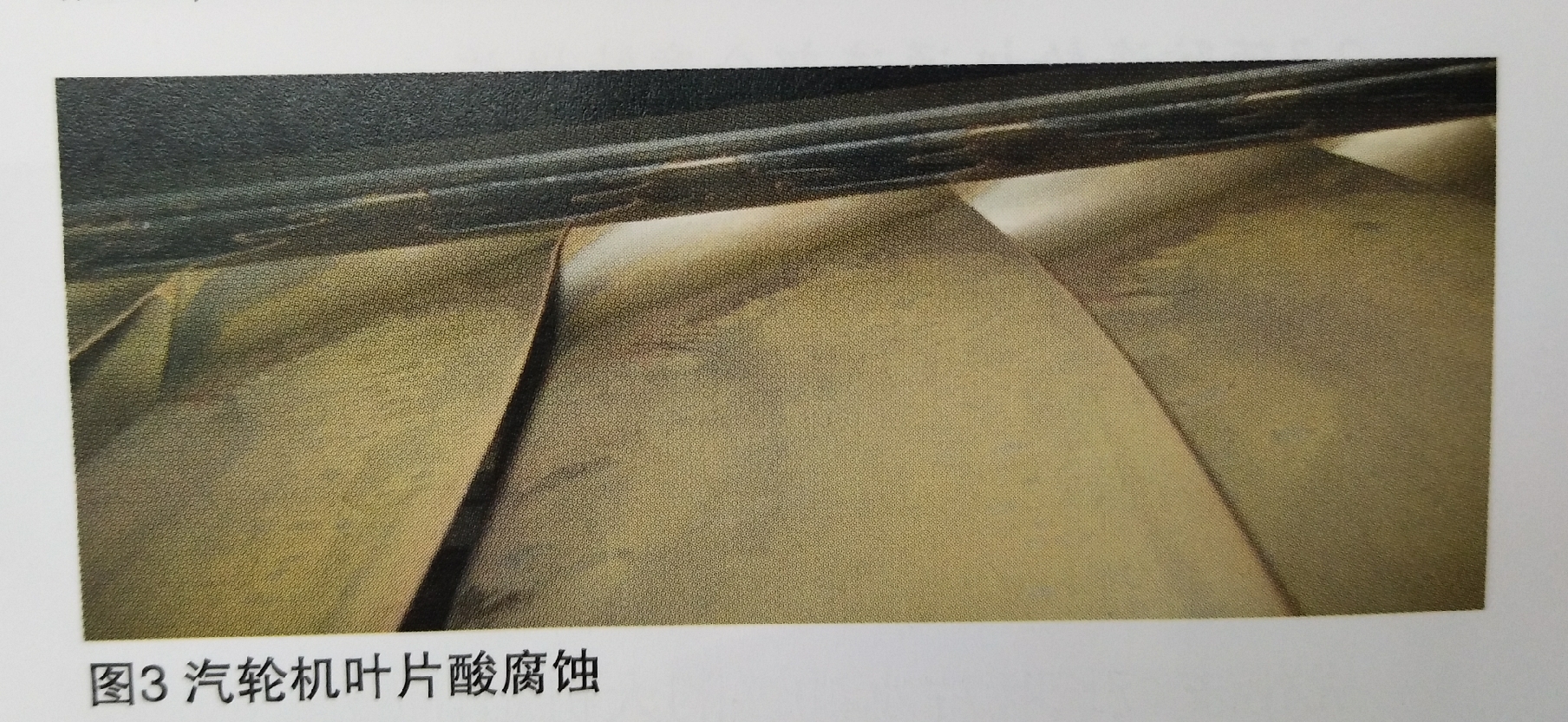

1.2酸腐蚀

蒸汽在汽轮机中的做功过程,会发生变压从而在低压缸部分结成水滴,此水滴在最初时期含盐量很高,具有较强的腐蚀性。如图3。

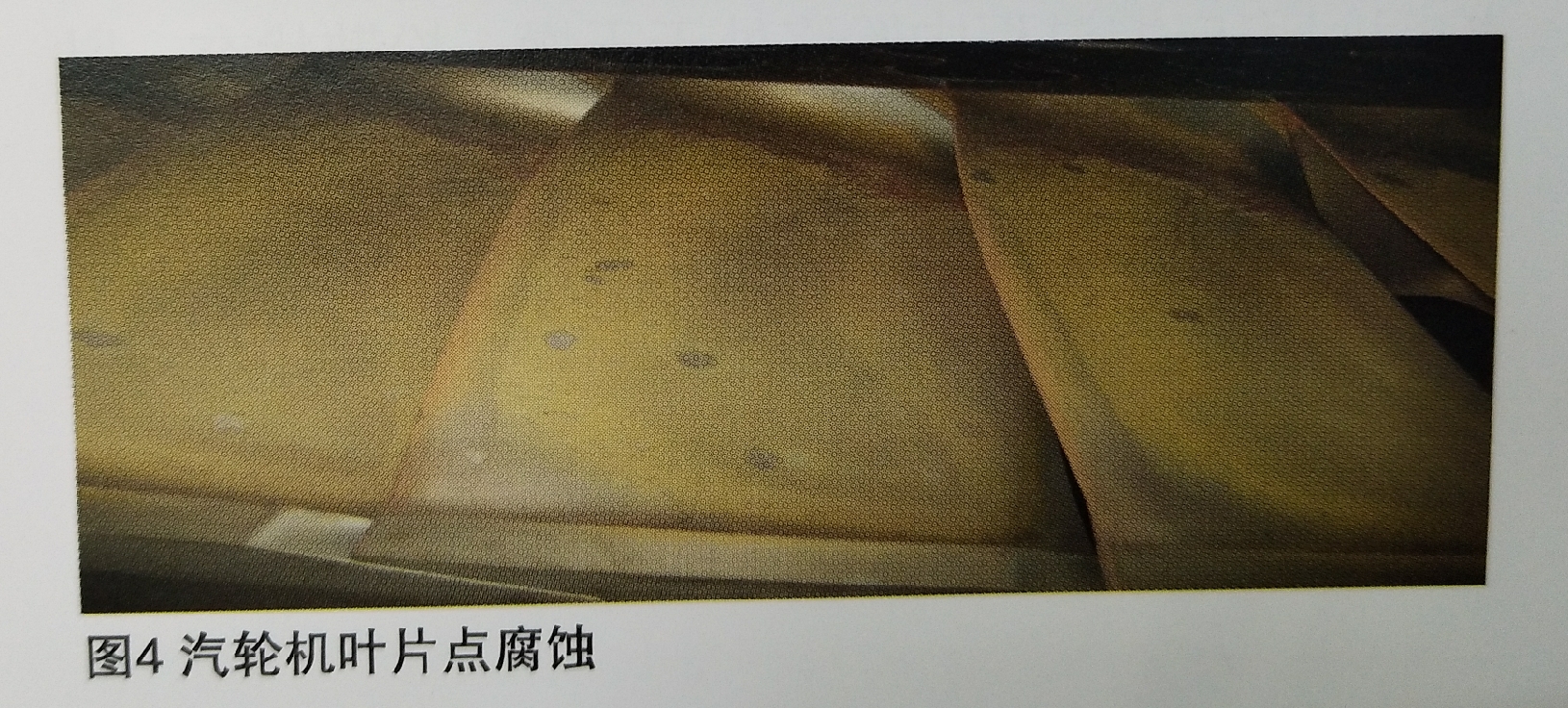

1.3点腐蚀

点腐蚀在汽轮机运行及停运过程中均可发生,初凝水中的盐类,特别是含CL-、SO42-阴离子是产生点腐蚀的腐蚀介质。汽轮机在运行过程中由于负荷的变化,初凝区会发生变化,初凝水会浓缩,如果该区域有盐类附着,点蚀会加剧。在汽轮机停运期间,由于真空破坏,导致空气中的氧和二氧化碳进入汽轮机,在潮湿的气氛中,点蚀就会加剧,如图4。

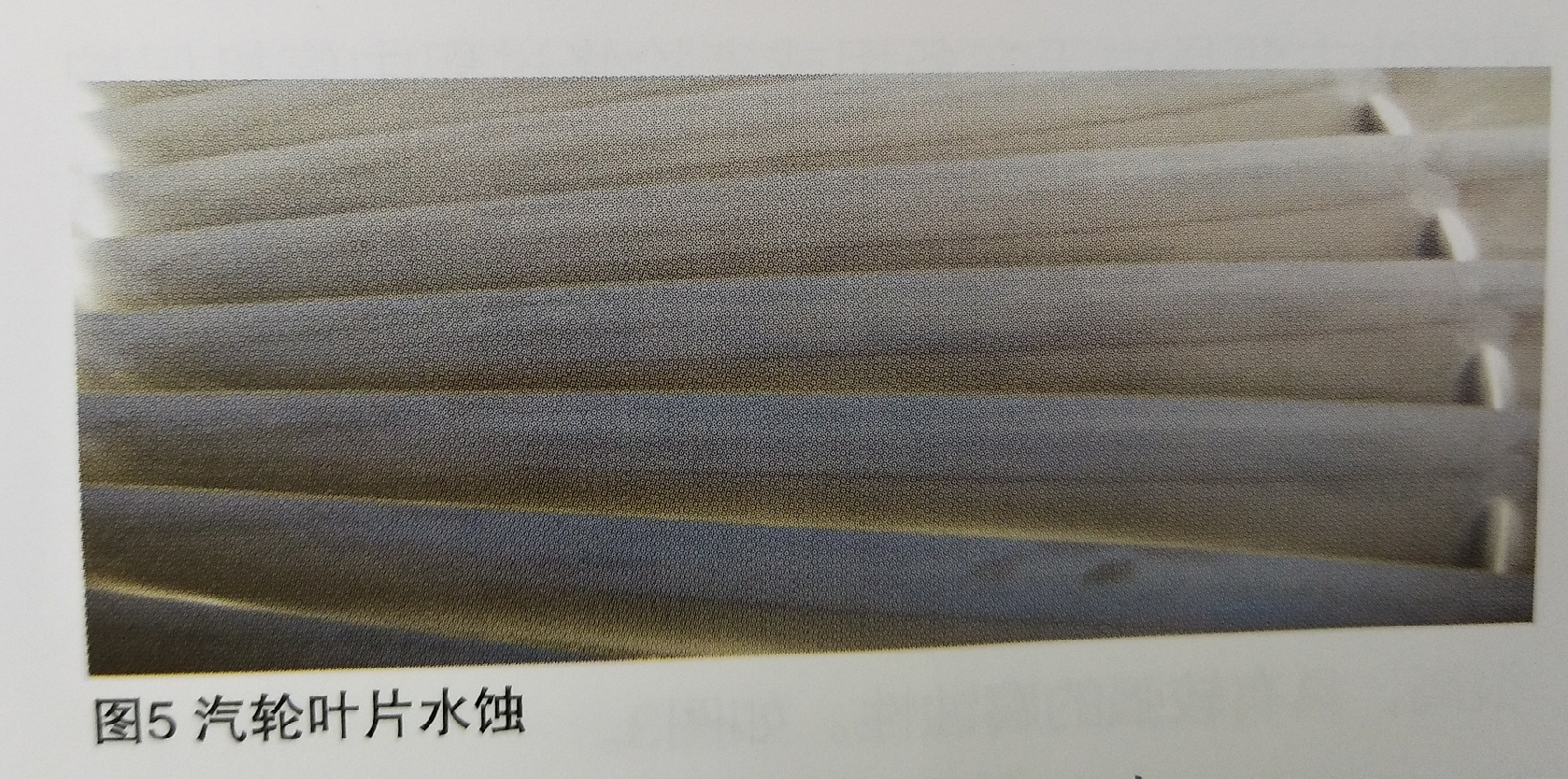

1.4水蚀

汽轮机在低负荷运行时,低压末几级的工况较其他级变化最大。随着机组功率的增大,低压级组子午流道扩张角增大,叶高增加,当其相对设计工况的容积流量急剧减少时,会使流场参数发生很大变化。末级长叶片在小容积流量、真空工况运行,叶片底部会有较大的反动度,对设计不妥的动叶片下半部造成大范围的回流区。负荷越低,回流区越大。在启动和并网初始,回流范围甚至扩大到整个排汽缸。而且大功率凝汽式汽轮机的末级排汽湿度,因此末级动叶后汽流中携带大量水滴总是比较大回流的蒸汽携带水滴冲击在高速旋转的动叶下半部形成水冲蚀。如下图5。

2、预防汽轮机通流部分腐蚀措施

加强机组停运保养。停用腐蚀的控制对减少沉积物是非常必要的。目前国内较多机组采用热炉放水碱性烘干+抽真空法保养。

加强监控水汽品质,优化管理精处理运行,严禁精处理运行过程中释放阴离子。

优化末级长叶片水冲蚀的大机组调峰或低负荷运行方式,用三元流理论验算并有选择性地进行流场和动应力实测,以确定机组带最低负荷的安全限制值;从设计上改进末级叶片的型线,从而减少水滴的形成,采用去湿隔板,以降低蒸汽湿度。