1、SPE的概念及危害

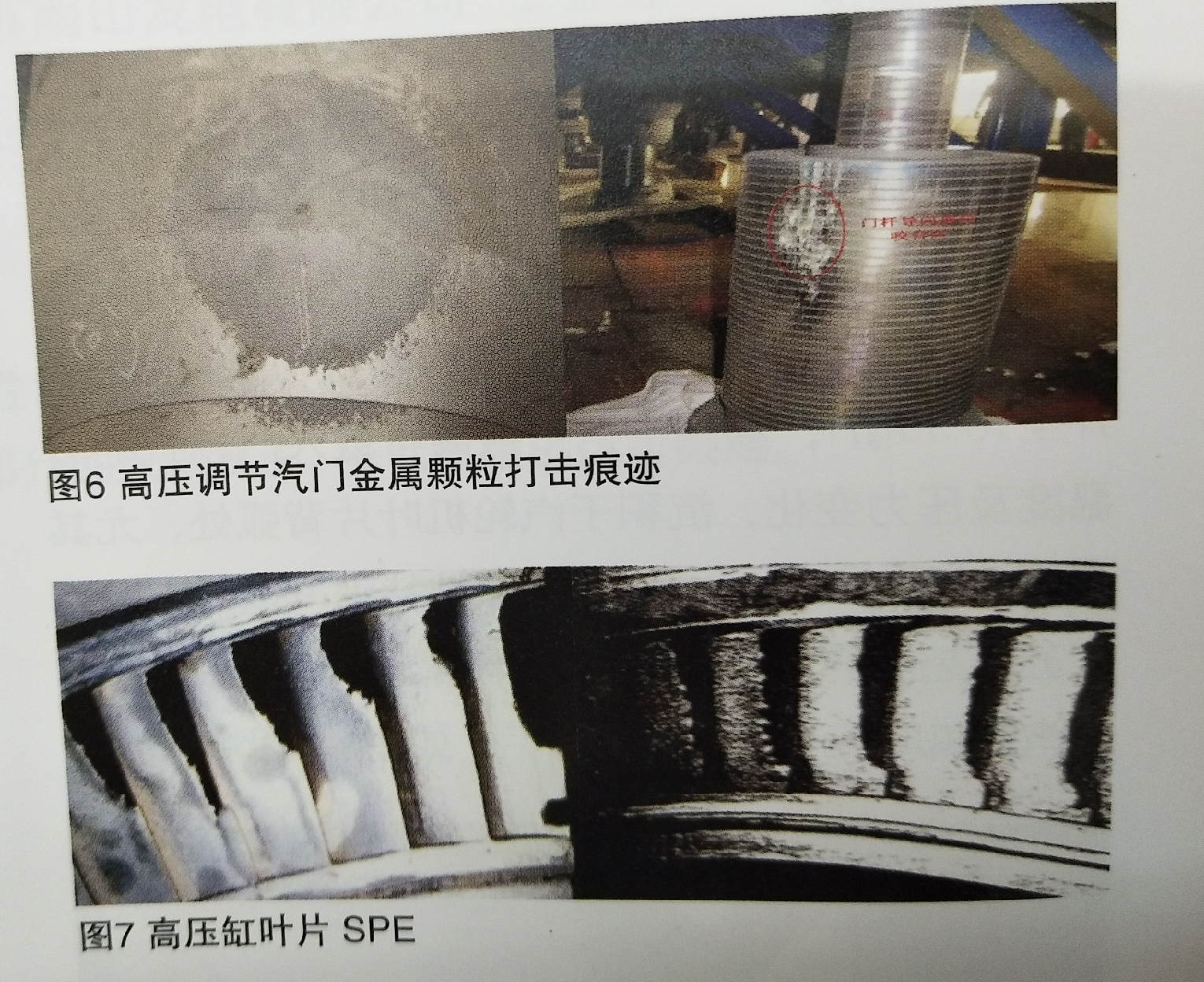

固体颗粒侵蚀(SPE)是指从锅炉的过热器、再热器及主蒸汽和再热蒸汽管的内表面剥落下来的坚硬的氧化铁粒子及检修炉管时残留物随蒸汽流入汽轮机,会对主蒸门造成卡涩(如图6)及通流部分机械损伤(如图7)。

机械损伤是指固体颗粒在高速击和磨削的联合作用下侵蚀喷嘴。动叶片及其围带、阻汽片等通流部件金属材料。由于大容量机组的锅炉过热器再热器系统十分庞大,只要其中一分受热面积发生的氧化铁垢层落下来,其每年形成的固体粒子的重量可达数百千克。在固体颗粒当中不仅有高温氧化铁的落物,而且还有停机时产生的腐蚀产物,这些坚硬的粒子以高速不断地击磨削通流件,汽轮机喷嘴和动叶片的汽道失去金属材料或产生变形。

2、固体颗粒的产生

在高温环境下水蒸气管道内会出现水分子中的氧与金属元素发生氧化反应,称为蒸汽氧化。当金属的工作温度大于570℃时,铁的氧化速率会大大增加。对于抗氧化性能良好的合金钢,因铭、硅、铝等合金元素的离子更容易氧化,会在管道表面形成结构致密的合金氧化膜并阻碍原子或离子的扩散,大大减缓氧化速率。随着时间的推移,氧化层还会逐渐增厚,当然其氧化过程将按对数规律而逐步趋于收敛。对于同一种合金钢材,工质温度越高。蒸汽氧化作用就越强。另外管道的传热强度(热通量)越高,管道的平均温度越高,其蒸汽氧化作用也越强。蒸汽侧氧化层出现后相当于管内结垢,这又提高了管壁的平均温度,从而又加速了蒸汽氧化。氧化层的热膨胀系数与母材不同且导热系数远比母材低。

在锅炉启动阶段,特别是锅炉带负荷跳闸后的重新启动,其受热面会受到较大的冷热冲击,在此阶段管子内侧的氧化层较易松动或脱落。一定厚度的氧化皮脱落时一般呈片状,若能被蒸汽吹离则会沿蒸汽流向运动并逐步加速,由于其单位质量远大于蒸汽,在管子弯头处蒸汽转向时,氧化皮在离心力作用下会撞向管壁出现变形或破碎,其比表面积增加并更易被加速而后在蒸汽的推动下沿内壁转向,到直管段后再次被加速,直至撞向下一个转弯处。从过热器、再热器到汽轮机,脱落的氧化皮跟随蒸汽要经过很多次转向,在此过程中不断重复上述运动,反复被加速、撞击、变形和破碎,最终成为许多呈颗粒状的氧化金属。不过,脱落的氧化皮若较厚,在U型布置的过热器、再热器的向上管段内蒸汽的动能有可能不足以克服其重力并将其冲出垂直段,则氧化皮会沉积于U型管的底部。从而增加该管段的阻力造成此处的蒸汽流量下降,并使该段金属温度升高,氧化加速。在下一次启动或其他原因的冷热冲击时再次发生氧化皮脱落,将更减少此处的蒸汽流量及其对管子的冷却能力,进一步加剧氧化皮脱落。

3、固体颗粒对汽轮机通流部分的侵蚀

一般情况下管内的蒸汽设计流速小于60rrds,蒸汽中携带的金属颗粒的动能及对管道内壁的侵蚀较为有限。但当金属颗粒进入汽轮机静叶后,流道内的蒸汽热能(恰)转换为速度能,出口流速可达甚至超过音速,导致金属颗粒被大大加速。其具有的动能可能对静叶出汽边和动叶产生严重的侵蚀,速度越高侵蚀率越大,且侵蚀率与颗粒运动速度的3次方成正比。

此外侵蚀率亦与金属颗粒对叶片表面的入射角有关,研究表明当入射角达20~30°时侵蚀率达最高值。当颗粒进入汽轮机叶片流道后被不断加速的蒸汽流加速直至撞向叶片壁面。显然,即使蒸汽流速、运动路程等其他物理条件相同,超临界机组金属颗粒最终的撞击速度也将明显高于亚临界机组。

对于带调节级的机组,超临界机组的调节级焓降尤其是部分进汽方式下的焓降远高于亚临界机组,故超超临界机组的喷

嘴出口蒸汽流速亦远高于亚临界机组,这使得超临界机组调节级出口的颗粒运动速度远高于亚临界机组,故超超临界机组的侵蚀问题必然更为严重。

4、防范措施

选用高温部件如锅炉的高温过热器、再热器及主蒸汽、再热汽管道的钢材,使其具有完全抗氧化和耐腐蚀性能,而现代冶金工业技术的进步已经能够为超临界机组提供多种耐高温的金属材料。

在新机组启动前,对锅炉过热器、再热器和主蒸汽、再热蒸汽管道一定要进行蒸汽吹扫,将易脱落的氧化铁粒子吹出。为了提高对氧化铁的清除效率,可采用加氧吹扫新工艺,它能加速清除掉新投运锅炉和蒸汽管道系统的表面在加工时形成的氧化皮。锅炉过热器、再热器管子以及主蒸汽和再热蒸汽管道的焊接应采用新的焊接工艺以防焊渣等碎金属落入;在一段管子焊接完之后立即清理干净,再焊下一段管子。

4.1运行阶段预防措施

加强机组运行中的汽温调整和控制。同时要防止炉膛热工况扰动造成受热面超温,防止减温器后温度突变造成受热面氧化皮脱落。加强受热面的热偏差监视和调整,防止受热面局部长期超温运行,发现有任一点壁温超过限额时,应降低蒸汽温度运行,待原因查明处理正常,各管壁金属温度均不超限后再恢复正常汽温运行。

4.2机组的启停过程中控制措施

机组启动过程中,严格按照升温升压曲线进行温度和压力的控制,汽温和管屏温升均不应超过1.5℃/min,主汽压升压速率不大于0.1MPa/min;及时进行燃烧调整,防止管屏壁温超温。

锅炉停运过程中,应控制主、再汽温温降小于1.5℃/min(最大不超过3℃/min,且不超过60℃/h),压降不大于0.174MPa/min,且尽量避免减温水的投用,若必须投用则以一级减温水为主,二、三级减温水不投用。

锅炉熄火后,经过通风吹扫后,及时停运行锅炉送、引风机,保持锅炉闷炉状态;锅炉放水前,不进行锅炉的自然通风工作。锅炉放水结束,关闭汽机侧疏水破坏真空,维持锅炉系统空气门和疏水门开启状态进行余热干燥。停炉后应检测屏式过热器、高温过热器和高温再热器底部氧化物的堆积情况,发现堆积严重应割管清理。

4.3做好停炉防腐工作

防止过热器、再热器弯头积水造成停运期间腐蚀。目前超超临界机组大都采用热炉放水、余热烘干法进行保养。严格控制管壁温差不超过制造厂允许值前提下应尽量提高锅炉受热面放水压力和温度,停炉期间加强过热器和再热器系统疏水的排放,并确保管内剥落的氧化皮在停炉期间和启炉过程中始终处于干燥、松散状态,以利于蒸汽吹扫。当分离器出口压力1.60MPa,温度295℃,开启炉水冷壁系统、过热器系统、再热器系统各疏水和放空气门进行带压放水。放水后关闭锅炉各放水门和各放空气门,启动真空泵抽真空,保养效果良好。

在超超临界机组运行过程中,因汽轮机通流部分失效引起的事故占很大比例,严重影响电网安全运行。本文通过分析汽轮机通流部分的积盐、结垢、腐蚀及SPE的原因及形成机理,并提出有效的预防措施,对提高汽轮机的稳定性能及整个机组的效率有着极其重要的意义。

参考文献:

[1]银龙,等。超临界机组氧化皮的产生与防范].电力设备2006.10.

[2]钱余海,等。力学载荷作用下合金的高温氧化行为研究状况腐蚀科学与防护技术2001.11

[3]冯伟忠超超临界机组蒸汽氧化固体颗粒侵蚀的综合防治2006.10

[4]张毅,等。汽轮机通流部分结垢特征变化参数提取2008.4