近年来国内外的风力发电机组滚动轴承失效的案例不断出现,2016年欧洲某知名风力发电机制造厂就因其多台直驱机组的主轴滚动轴承失效赔付业主6.2亿欧元。据笔者近两年来的统计,国内多家风力发电机组制造厂就有一千多台直驱机组的主轴滚动轴承失效;双馈机组也有几千台的各种滚动轴承或轮齿失效。 前不久调查到福建浦田某风电场的20台国外某知名品牌的风力机在2015到2016年就更换了6台增速齿轮箱,其余的在2017年进行了更换。不久前瓜州某60万千瓦风电场也更换了17台风电机组的增速齿轮箱。2017年上半年笔者去张家口几个风电场调研,路过河北丰宁,调查到丰宁某风电场的风力机上的增速齿轮箱均出了故障。以上问题在当年大规模引进风力机技术时就已引进来了,只是我们没有全部消化和识别。

回顾12年前《行星齿轮传动失效研讨》一文,介绍过德国某风电齿轮箱制造厂从2001年到2004年其供应全世界风电增速齿轮箱之中有4500多台出了故障,造成当时欧洲九个风力发电机组制造厂破产,也连累到在中国的几百台风力发电机组(后来是国内C齿轮箱制造厂对该批增速齿轮箱作了更换)。按当时欧洲某知名保险公司的统计,在那4500多台故障的风电齿轮箱中表现在轴承上的占30%(约1350台)、表现在轮齿上的占39%(约1755台)、表现在风电齿轮箱轴、泵、联轴器、箱体、密封件等其它方面的占31%。自那以后世界各风电齿轮箱制造厂和轴承制造厂都从优化齿轮箱或轴承结构设计、制造工艺、制造精度、制造材料、表面处理、润滑方式、润滑材料、优化滚动轴承轴向载荷、优化滚动轴承径向间隙、优化滚子接触角、优化滚子的波纹度、优化滚动轴承滚子修形、优化齿轮齿修形、优化行星传动结构、优化均载系数、安装工艺、试验验证等方面都做了大量的改进。

那些通常适用于恒速运行的船用齿轮箱或其他工业用齿轮箱行之有效的措施,用在风力机或风电齿轮箱上却只能治标、不能治本。都未能达到预想的效果,只要风力机运行到一定时段,风力机的主滚动轴承、风电齿轮箱的滚动轴承和轮齿照样出现故障,而故障频率和故障面是不断地加剧。这引发我们的深思!只有找到导致出现这些故障的真正原因才能根治或减少这些故障的出现。

首先笔者认为:其根源在于风力机所接受的能量——风,具有的随机性、波动性以及间歇性。

风力机传动轴系-主轴—滚动轴承-齿轮-发电机转子系统就是工作在风的随机性、风的波动性以及风的间歇性的工况频繁突变的典型代表。因此该系统在运行时,要频繁经历启动、停机、工况变化、转速变化和负荷变化等瞬态过程。

主传动链故障首要原因——低频扭转振动

笔者曾凭多年从事扭转振动的预防、测试等研究经验的积累,从理论上认为造成风力机主传动链部件各种故障的第一个原因是:低频扭转振动。例如造成滚动轴承跑圈或轮齿损坏的重要原因之一就是风力机设计阶段没有意识到风力机主传动链存在低频扭转振动。

风力发电机组是以风为能源的动力机械,不单是有没有低频扭转振动的问题,而在于“低频扭转振动严重不严重”的问题。可惜,这一概念到今天为止所引进的国外技术资料都未曾提到,在风能界也还不习惯。

在国外某风力机制造公司于2011年也发现此问题,并和另一家公司以及国外某知名大学共同研究风力发电机组主传动轴系低频扭转振动。他们于2012年得出理论结论,2013—2014年以其样机作试验、验证,从2015年起该国外某知名风力机制造公司就在其新制的机型上都装用不同型号、低频、非线性扭转振动减振阻尼装置。这也证实了笔者的观点。

除了由于动力机械不均匀输出功率会造成扭转振动以外,不均匀吸收扭矩的工作机械,也会出现扭转振动。

风力机的低频扭转振动情况与风的时变性使风力机叶轮的不均匀吸收和输出功率的情况有关,在系统的振动特性不变时,当吸收和输出功率的波动越大,扭转振动的振幅也越大。

所有的工业机械,都发生过由于扭转振动而造成的事故。

如果系统存在低频扭转振动,风力机传动轴系统就会产生由低频扭转振动而引起的低频扭转振动应力,这应力是风力机装置本身所应承受的应力之外的低频扭转振动附加应力,这样就加重了风力机主传动链部件的负荷,当应力超过允许限度,就会使风力机轴系主传动链部件产生疲劳损坏。

当风力机的轴系产生低频扭转振动时,有以下几种现象:

1.轴系主轴发生扭转性的疲劳断裂;

2.轴系中的连接部件,如轴系的连接螺栓等等发生损坏,以致断裂;

3.轴系中各附件如油泵等的连接轴产生多发性的扭转疲劳断裂;

4.叶轮的轮毂和主轴的连接螺纹紧固件等发生磨损、磨松或断裂;

5.轴系中局部轴发生过热现象;

6.引起增速齿轮箱传动齿轮的脱开-冲击或齿轮传动部位发生点蚀、噪声以致齿牙折断;

7.引起各滚动轴承滚柱、滚珠与保持架脱开、冲击以致损坏;

8.使轴系中的各种过盈配合或红套部位发生严重松动(如过盈配合或红套的轴承的内外圈松动至跑圈)、错位现象;

9.机组产生纵向和横向振动;

10.机组的发电机装置发生严重的运转不平稳,导致电压脉动,影响电气设备工作不正常。

以上各种由于扭转振动引起的事故,根据低频扭转振动的强烈程度,有时仅出现一种,有时同时出现多种。

一、把风力机简化为双质量系统

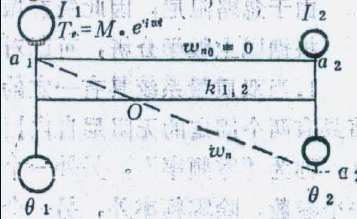

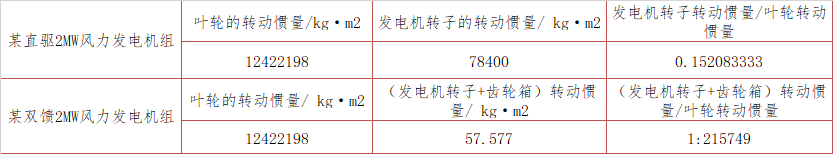

风力机传动装置的双质量系统简图中风轮部分的当量惯量为I1、发电机(或+齿轮箱部分)的转动惯量为I2,它们之间的刚度为K1,2。

在某风速下在风轮部分作用一当量的激励扭矩的低频扭转振动特性是:

风轮I1 发电机(或+齿轮箱)I2

简化风力机主传动装置的双质量系统当量图

风力机传动装置的双质量系统中,两个质量的振幅成反向,即a2=(-I1/I2)×a1,两振幅之比与两惯量之值成反比。只要大惯量风轮有微小的振幅,后面小惯量的主轴承、齿轮、齿轮箱轴承、发电机转子、发电机轴承的振幅就会被放大——相当于一个动力放大器。

风力机传动装置之所以会产生低频扭转振动,其根本原因在于风力机传动装置的轴系是低转速,不但具有转动惯量特性,而且还具有扭转的弹性特性,这种惯量与弹性的适当组合使得轴系具有固有的低频扭转振动特性。

由于风力机大惯量风轮的惯量会随其叶轮直径最高点的风速、风压、大气温度的变化而变化,所以其低频扭转振动特性也会随之变化,其低频扭转振动特性是非线性的。

作为风力机,由于其叶轮叶片工作的周期性性质,使得作用于轴系上的扭矩为一周期性的简谐扭矩,而形成激励源,当激励力的频率与其固有的振动频率相同时,就会产生“共振”现象,将使低频扭转振动得到巨大的动态放大作用,从而大大增加了轴系中所受到的扭转应力,导致轴系发生各种事故。

目前有99%风力机是刚性传动的双质量系统,它们都有个共同点:其系统的首部均为大惯量,艉均为小惯量。这样只要大惯量风轮有微小的振幅,后面小惯量的振幅就会成百倍到上十万倍地增大。

二、低频扭转振动产生的损坏表现

实际风力机传动轴系装置不同于扭摆。它属于两端都是自由的所谓“自由-自由”系统。各点的振幅都会很大。这种系统在运转时,将产生“滚振”现象。理论及实践上都证明“滚振”现象随工作转速的降低而增大。即“滚振”是属于低频也就是低转速范畴内的问题,实际上风力机主传动轴系-风轮是在低转速运转,一般都在十多转/每分钟。但是风力机传动轴系较短,在风力机大部分甚至全部运转范围内的“滚振”反而可能会变成为风力机低频扭转振动的主要表现。

由于低频扭振破坏属于疲劳破坏,除了低频扭振应力很大时,大部分情况是要经过一段时间使用才有损坏现象出现,这样就更容易被人们所忽视。当风力机经常运转在非线性的低频扭振临界转速时,一般容易出现的现象为风力机的增速齿轮箱噪声大,齿面容易出现点蚀、剥落等摩损现象,严重的会出现断齿螺栓折断及滚动轴承跑圈,滚子、保持架损坏等事故。可以使轴系中某些位置经数分钟运转即发热,或造成轴折断等事故,当然低频扭转振动并不是不可能反映在风力机振动上,例如系统中有增速齿轮箱而且低频扭振比较严重时,当低频扭振交变力矩瞬时超过传递平均扭矩时,啮合齿轮会出现瞬时脱离现象造成轮齿的冲击-敲击。由于齿轮的冲击,使增速齿轮箱承受很大的扭矩,通过底座传到机座,也会造成风力机总振动或局部振动,以至造成风力机损坏事故。

主传动链故障次要原因——微动磨损

风力机存在振动,有振动就有微动磨损。

微动磨损普遍存在于机械行业、核反应堆、航空航天、桥梁工程、汽车、铁路、船舶、电力工业、风力机、电信装备和人工植入器官等领域的紧配合部件中,随着高科技领域对高精度、长寿命和高可靠性的要求,以及各种工况条件的苛刻,微动损伤的危害日益凸现。微动损伤现已成为一些关键零部件失效的主要原因之一,甚至称之为“工业癌症”。

由于机械、流体、热循环、电磁等引起的振动,微动磨损普遍存在于看似“静止”的各种间隙或紧配合的接触界面。

(1)微动磨损会造成各种连接件,包括各种螺栓、铆钉、销连接和搭接,微动损伤松动、失效。

(2)微动磨损会造成各种紧固机构和夹持机构产生微动疲劳裂纹。

(3)微动磨损会造成各种榫槽配合、花键配合发生的微动疲劳损伤(风力机行星传动就有花键与花键槽配合)。

(4)微动磨损会造成各种绳索类构件(如风力机的电缆、钢丝绳、斜拉索等)发生微动疲劳损伤。

(5)微动磨损会造成各种过盈配合,如轮轴类部件。如滚动轴承内/外圈与轴/轴承座发生微动疲劳断裂、松动、跑圈,即轴冷切。

(6)微动磨损会造成各种间隙配合发生微动损伤。

(7)微动磨损会造成各种弹性支撑机构发生微动损伤。

(8)微动磨损会使置于振动环境下堆积的零件,在运输过程中在局部地区发生微动磨损,造成表面擦伤。

(9)微动磨损会使滚珠/滚柱轴承的滚珠/滚柱在承受法向交变载荷后在内外滚道上留下通常被称为“伪布氏压痕”的圆形凹坑状微动损伤。

(10)微动磨损会使各种人工植入件,如人工关节与骨刺处在人体运动时发生微动磨损,因微动损伤造成松动或断裂等。

(11)微动磨损会使各种电接触部件,部分仪器设备中的电接触件在机械振动、电磁作用、热波动下导致表面微动损伤、信号失真或失灵。

(12)微动磨损会使核工业的燃料棒组件弹性支撑机构和蒸汽发生器及热交换器发生微动损伤。

在工程实际中判断是否发生了微动损伤,一般可通过如下4个步骤进行:

(1)判断是否有振动源或承受交变载荷——微动发生的内因。

(2)判断损伤是否发生在名义上静止的紧配合界面上——微动产生的必要条件。

(3)判断是否存在微动损伤的表面形貌。

(4)判断磨屑的特征。

主传动链故障第三个原因——载荷谱设计偏离实际。

风力机设计阶段,其载荷谱是按传统的思维考虑——没有从动态考虑实际风况的频繁突变以及异常变化的时变性、波动性、间歇性。工况异常变化引起的异常瞬态工况(其异常瞬态载荷会比假设的极端载荷大得多)载荷变化越快,其轴承的PVmax值就越大,转子和轴承的耦合会使PVmax值变得更大,保持架滑动率、滚子的滑动率、轴承的PVmax值会出现瞬时较大的现象,这时轴承将出现瞬时高温、磨损等现象,这将引起轴承失效。同时异常瞬态工况引起磨擦副间油膜破坏→磨擦副间半干磨擦(或干磨擦)→磨擦副微点蚀/磨损→磨擦副轴向开裂损伤→磨擦副蠕动或跑圈/轴承或轮齿失效。

目前载荷谱仅考虑正常运转工况下的安全设计余量,不是按DfR进行可靠性设计,使设计的产品实际承受应力大于材料强度的概率尽量减小,即使产品的设计达到可靠性的要求原则。

未充分考虑异常风的瞬时工况,如风速瞬时在变、风机急停、急启时等情况下产生的异常瞬时冲击载荷大大超过设计极限载荷(国外已测出超过3到5倍极限载荷),风力机长期在异常冲击载荷、交变载荷作用下,极大影响磨擦副各零件的刚度和形变量,改变了磨擦副零件配合精度,降低了其疲劳寿命。

现在不管哪种风力机出了故障、整机设计厂很少从自身传动系统找原因、总把责任推到齿轮箱、推到轴承或其他方面去,这是不公平的。 整机设计厂总认为目前所使用的刚性传动系统是最好的,其实不然。

目前风力机这个问题表现在主轴承、齿轮箱轴承、变桨轴承甚至轮齿上,实际上是已触及到风力发电设备设计的核心:风力机的传动系统的设计、风力机的载荷谱、风力机的控制策略以及风力机设计软件的可靠性等。

几点建议

1.按DfR的评估方法(IEEE 1624评估、AIAG计分评估法)用最流行的软件可靠性评估工具CASRE(计算机辅助软件可靠性评估)评估目前风力机所用的设计软件可靠性。

2.建议在目前已有的和新设计的风力机主传动系统中加装不同型号、低频、非线性扭转振动减振阻尼装置。

3.建议风电机组传动系统应需破除技术惯性并加强创新。

4.建议推广国家科技部863项目——复合行星传动装置+液力变矩传动技术就是柔性传动系统技术进行深入调研。

目前国内已有27台使用了七年的复合行星传动装置+液力变矩传动技术(其低增比(1:30)齿轮箱用Romax软件设计dBA=88)的同步风力发电机组,其中两台样机七年来可利用率达到99%。

它能回收5%~8%功率,重量比同样功率少20%、体积减少15%,能吸收和降低风力机异常瞬时冲击载荷的电网友好型的传动系统的同步风力发电机技术(印度开发商曾前来国内某风场考查过该技术、并和相关制造厂洽谈同时要求买断该机型在南亚销售权)。

有自动换挡小汽车的都体验到,小汽车自动换挡就是变速齿箱+液力变矩的传动装置,其变速齿箱都是很可靠的,原因就是该传动系统有液力变矩的传动装置、液力变矩的传动装置不是直驱机或双馈机那样的刚性传动,而是可以吸振和减振的柔性传动系统。

5.建议从风电齿轮箱制造厂讲,是否可改变现行对风电齿轮箱的试验考核方法,使其尽量回归到其实际的运行工况。例如笔者在九年前先后在国内两家风电齿轮箱制造厂所作过的按1200个循环(5%→100%→5%→100%)、275小时变工况考核(其中100%共250小时)的试验。

6.风力机的控制策略要优化到尽可能限制或减少对风力机传动轴系-轴承系统突然加载。

尤其是高速轴承的工况交变严重时会使高速轴系转子和高速轴承耦合。

7.应规范风力机叶片其静/动平衡要求

目前国内制造的风力机叶片均未规范其静/动平衡要求,而会使风力机频繁地在某些转速时存在不平衡激励而引发不平衡振动造成慢变故障,即可使风力机整个传动系统产生不平衡响应引起轴承和轮齿的失效。

笔者认为提高风电齿轮箱及轴承的可靠性,除了风电齿轮箱厂、轴承厂的努力外,整机厂的整机主传动系统的可靠性设计才是重要的一环。希望整机厂能够给予重视。

原标题:风力发电机组主传动链部件失效不是中国的专利 ——风力发电机组主传动链部件失效原因分析