日本新能源产业技术综合开发机构(NEDO)与东京大学和产业技术综合研究所合作,共同开发了利用风力发电机的状态监测数据和人工智能(AI)来预测故障的技术。日本国内的风力发电机经常因零部件故障和事故而停止运转,与海外的风力发电机相比,运转时间比较短,不过现已确认,利用此次的开发成果能大幅缩短发电机停止运转的时间,可将风力发电的设备利用率由21%提高至23%。

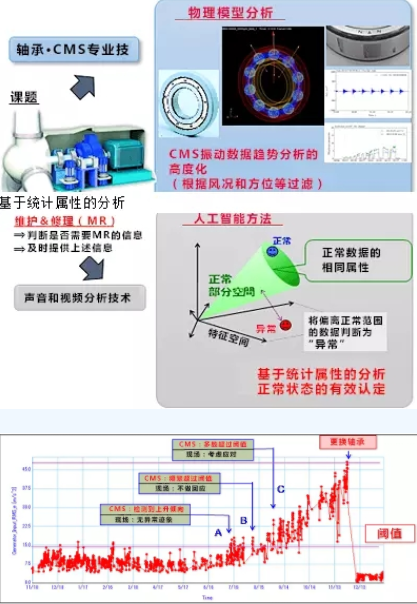

研究人员首先对实际的风力发电机实施了轴承损伤恶化实验,确认了从最初出现损伤到最终发生故障这一期间的振动情况的变化,并利用东京大学和产业技术综合研究所拥有的AI技术,探讨了分析风力发电机用CMS数据的方法。最终开发出了可检测大型零部件(主轴・增速器轴承)的异常迹象的技术,这种技术以前被认为很难实现。另外,利用零部件损伤进展模型,还成功开发出了诊断预测的技术。研究人员利用这些技术,在日本国内的43架风力发电机上进行了验证,确认能够在决定更换零部件的1~3个月前便可检测出异常迹象,异常检出率达到约90%。利用此技术,能大幅缩短设备停止运转的时间,从而提高风力发电设备的利用率。

此外,研究人员还详细调查并分析了风力发电机的实际运转情况,获得了此前无法收集的风力发电机的相关运转信息,并对数据进行了整理。根据这些数据,开发了应用IT技术的平板电脑信息存储装置 “SMS(Smart Maintenance System)平台”。利用这个平台的机制进行现场作业后确认,维护作业的效率得到提高,设备检查时间最大可缩短40%。