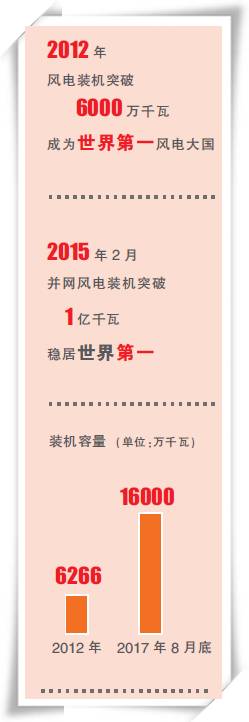

2012年,我国风电并网装机容量为6266万千瓦,全年风电发电量1008亿千瓦时,风电发电量约占全国发电量的2.0%。

2017年6月底,我国风电累计并网容量达1.54亿千瓦,上半年风电发电量已达1490亿千瓦时,风电发电量约占全国发电量的5.0%。

5年来,无论是装机容量还是发电量,风电都实现了翻番。也正是在这5年间,风电超越核电,成为仅次于火电、水电的名副其实的第三大主力能源。

祁和生,中国农机工业协会风能设备分会秘书长,是风电行业的一位资深“老人”,他亲眼见证了我国风电行业从无到有、从小到大、从弱到强。

“最近5年,是中国风电装机飞速增长的5年,也是中国风电优化布局、提升质量、创新引领的5年。5年来,中国低风速风电引领全球、中国海上风电奋起直追、中国风电机组制造后来居上、中国风电标准开始走向国际。”祁和生说。

增长速度:一骑绝尘

2012年我国风电装机突破6000万千瓦,成为世界第一风电大国。2015年2月,我国风电迎来新的里程碑——并网风电装机容量首次突破1亿千瓦。2012年以来,我国新增风电装机容量已连续4年位居世界第一。全球风能理事会(GWEC)的研究报告对此评价说:“中国正成为全球风电的新引擎”。

“5年前,大风车在贵州还是新事物,现在,越来越多的大风车出现在黔贵大地。”作为一线从业人员,中国电建贵阳院织金三塘风电场场长刘艳恒切身感受到了“中国风速”。

从“破零”到大范围“驭风”,曾被标记为无“风”的贵州省,一步一个脚印,仅用五、六年的时间,就创造了中国高原风电的“贵州速度”。“贵州速度”就像一滴水,折射出的是中国风电行业5年来波澜壮阔的发展历程。

伴随中国风电的崛起,中国风电企业也开始走向舞台中央。2015年6月底,中国国电集团旗下龙源电力风电装机容量达1456.9万千瓦,成为全球最大的风电运营商。

“十八大以来,截至2016年底,龙源电力风电控股装机容量由1054.4万千瓦增长到1736.9万千瓦,继续保持全球最大风电运营商地位。最近3年,公司风电控股装机容量增长45.8%,资产总额增长33.3%。”龙源电力总经理李恩仪对记者说。

华能如东300兆瓦海上风电场吊装作业。

根据彭博新能源财经发布的全球风电整机制造商市场份额报告,2015年,来自中国的整机制造商金风科技凭借7.8吉瓦的全球新增装机,首次问鼎全球第一。

数据显示,截至2016年底,金风科技全球累计风电装机容量超过38吉瓦,装机台数超过25800台,相当于每年可为社会节约标准煤约2696万吨,减少二氧化碳排放约7779万吨,相当于再造了约4251万立方米森林。

发展质量:引领升级

从陆地到海上,从高海拔到低风速,巨大的风车为神州大地源源不断“转”出绿色能源。

过去5年,中国风电不仅在发展速度上领跑世界,在发展质量和产业升级方面,也引领着全球风电行业的新航向。

近年来,中国风电行业在国际上创新提出了“低风速”概念,主动向中东部和南方等接近负荷中心的地区进行产业布局。伴随低风速技术的成熟,之前不具备开发价值的低风速地区正成为风电产业的热土。以此计算,中东部和南部地区风速在5米/秒以上达到经济开发价值的风资源储量接近9 亿千瓦。

位于湖北石首的天润桃花山风电场自2015年9月运行以来,风机可利用率达99.7%,在年平均风速仅为5.03米/秒的条件下,等效利用小时数却高达2056小时。这一运行业绩在此前是不可想象的。

据祁和生介绍,在我国部分地区,在4.8米/秒的平均风速下,年等效利用小时数甚至能达到2000小时。中国低风速开发正引领世界风电向着更长叶片、更高塔筒、定制化设计、全生命周期的技术挖掘与优化整合方向发展。

进行风电场运维的工作人员。

面对日益增大的风电存量市场,风电场存量资产的高效经营、增收节支成为决定风电投资收益的关键。从微观选址到机组选型,从精准设计到精细施工,从智能运维到精益管理,中国风电行业大胆探索,勇于创新,积累了宝贵经验。

中广核四川马鸣风电场副场长缑新华对风电行业的变化有着直观的感受。“以前,风电场大多是沿用火电厂的现场管理和人员配置;现在,风电场逐步探索出了适应风电场需要的现场管理模式,通过采用集控运行管理,风电场值守趋于少人化甚至是无人化,同时,也提高了风场与风场、风场与电网的信息交互速度和效率。”

产业配套:多点开花

“安宁河谷不安宁,一到下午就起风。”曾经,风给贫穷的四川凉山地区带来的是困扰;如今,风不仅转化为源源不断的绿色能源,还给当地带来了脱贫的希望。四川省凉山州所辖的17个县中,国家级贫困县占了11个,这片昔日贫困的土地正在因“风”而变。

德昌风电场位于四川省凉山彝族自治州德昌县,坐落于美丽的安宁河峡谷、神秘的螺髻山脚下。正是通过德昌风场的试点示范,带动了四川省的风电产业如火如荼发展。

受益于风电开发,东方电气风电(凉山)有限公司作为风电配套企业填补了凉山州装备制造业的空白,同时吸引带动了相关产业发展,在凉山州形成了风电叶片、风电主机、玻纤布、机舱罩和塔筒制造等较为完备的产业链。

东方电气风电(凉山)有限公司副总经理张军介绍说:“公司及其产业链配套企业大约为当地创造了300个就业岗位。从事风电工作的一线工人,月收入最高的近7000元。”在风电制造产业链的带动下,2016年,凉山州实现地区生产总值1403.9亿元,同比增长6.0%,增速比上年提高3.2个百点。

风电不仅给贫困地区带来了产业脱贫的希望,也助力产业链配套企业涅槃重生。

齿轮箱是双馈式风电机组的最核心零部件之一。南高齿集团起初从事建材、冶金等传统行业领域齿轮传动设备制造,伴随风电产业的崛起,而进入风电齿轮传动领域。

作为工信部认定的首批制造业单项冠军示范企业、全球生产风力发电主传动及偏航变桨传动设备主要厂商之一,南高齿集团迄今已累计交付5.1万台风电主齿轮箱和配套的30万台套偏航/变桨传动设备,全球市场份额超过30%,成为全球风电齿轮传动设备领域的No.1。

位于内蒙古克什克腾旗的明阳MySE半直驱机组示范性标杆风电场。

“此前,风电行业作为国家政策重点扶持的行业,既迎来大好的发展机遇,也面临着产业链不配套的巨大挑战。”南高齿集团董事长兼总裁胡吉春对记者表示,“南高齿一直致力于立足本土,打造一个具有全球优势的风电供应链。通过打造具有国际化视野的采购团队和建立健全严格的供应商管理流程和制度,使得南高齿供应链经历了从无到有、从有到优,实现了从跟随到领跑的重大转型。”

产业链的蓬勃发展,离不开风电开发商、整机制造商、零部件提供商的通力合作。

金风科技董事长武钢对记者表示,风电机组的技术水准和质量性能是风电产业发展的核心驱动力。金风科技始终将产品质量及客户满意度作为参与市场竞争的关键,坚持技术创新推进信息化、数字化为依托的产业链升级,通过协同创新提升整机质量,致力于为客户提供性能优异的产品和服务,带动整个产业链质量水平和质量意识的提升。

为此,金风科技提出并推进“全优产业链建设”工作,通过树立质量标杆、关键岗位认证、质量信用评级等措施,与关键零部件供应商协同打造质量改善平台,使得质量精益管理的理念得以延伸,并实现质量管理合作共赢,提升产业生态的竞争力。

标准致胜:抢占国际话语权

全国风力机械标准化技术委员会秘书长王建平说,近年来,我国在风机制造、质量保证体系、安装运营、维护管理以及检测诊断等诸多方面通过完善标准,助力突破了当前卡住中国风电发展的技术瓶颈,推动中国由风电大国向风电强国的转变。

李恩仪告诉记者,近年来,龙源电力以国际一流目标为引领,实施创新驱动,大力推进标准化建设,自主完成的新能源企业一流标准体系和绩效管理体系建设成果获全国电力行业管理创新一等奖;依托获批成立的国家风电运营技术研究中心,先后主编国家和行业标准41项,其中《风力发电场项目建设工程验收规程》(GB/T 31997-2015)等国家标准和《海上风力发电机组钢制基桩及承台技术规范》等行业标准已正式颁布实施,为风电行业发展保驾护航。

标准先行,不仅保障了风电技术进步,也推动了中国风电产业整体“走出去”。

位于重庆万盛的国内首条高海拔风力发电项目和旅游相结合的风车公路。

2011年7月,龙源电力成功收购加拿大安大略省99.1兆瓦风电项目,2014