重点介绍了华能长兴电厂脱硫废水“零排放”的应用实例,对运行成本、技术进行了分析,对该零排放技术在煤化工上的应用前景进行了归纳总结,并结合煤化工项口的零排放提出了相应措施建议。

引言

0

基于我国“富煤贫油少气”的资源赋存背景,煤炭的开发利用一直是我国关注的重点。目前全球范围己探明煤炭资源储量占化石能源的55%,我国煤炭占化石能源比重高达94%。随着对煤化工认识的不断加深和环保技术的不断发展,选择与煤质相匹配的煤气化技术以降低环保处理成本成为行业的普遍选择,而国家在核准煤化工项目时明确煤化工项目需达到近零排放的要求。

华能长兴电厂零排放项目简介

1

1.1 工艺原理及过程

长兴电厂废水处理系统采取清污分流、分类处理,对最终产生的石灰石湿法烟气脱硫废水实施零排放整体解决方案。2014年6月确定采用北京沃特尔水技术股份有限公司石灰去硬+正渗透浓缩+结晶技术。项目建设投资约6000万元,其中设备费和安装调试费约5000万元,其他土建等费用约1000万元。项目2014年9月土建动工,2015年4月系统建成投产运行。其污水零排放处理工艺主要过程包括混凝澄清过滤软化预处理单元、膜浓缩单元(RO + MBC)、TVC结晶三大部分。

1.1.1 反渗透膜浓缩减量工艺

长兴电厂的零排放系统,是全国范围内反渗透技术(膜浓缩)在脱硫废水及零排放系统上的首次应用,并取得了良好的效果,目前己成为脱硫废水零排放的标准工艺。反渗透单元在设计时考虑了水量50%-120%的波动,同时通过浓水流量的调节,可以适应进水盐分(TDS)在10000- 40000mg/L的范围内的波动;充分适应了脱硫废水水质波动范围大的特点。

1.1.2 低能耗、低投资的浓缩工艺

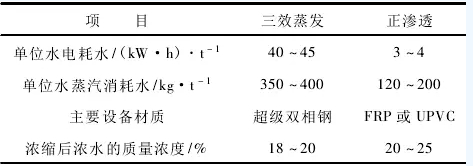

本项目是正渗透技术在国内的首次应用,在相同进水条件下与三效蒸发相比,在能源消耗、投资成本、浓缩倍率方面都更有优势(见表1)。

表1 正渗透VS三效蒸发对比

1.1.3 运行成本低

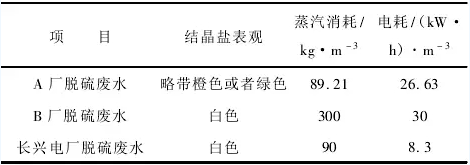

长兴电厂脱硫废水零排放是目前运行成本最低的混合盐零排放项目,A电厂、B电厂、长兴电厂脱硫废水运行成本对比见表2。

A厂主要工艺路线为:两级澄清+过滤+多效蒸发+结晶;

B厂主要工艺路线是脱硫废水预沉淀后直接进入低温多效蒸发+结晶。

以蒸汽单价60元/m3计算,电价0.5元/(kW˙h)计,脱硫废水均以25 m3/h计,与B厂脱硫废水相比,长兴电厂脱硫废水零排放可节省513. 56万元/a。与A厂脱硫废水相比,可节省201.76万元/a。

表2 电厂脱硫废水运行成本对比

1.1.4 MBC装置的原理

与A、B厂相比长兴电厂脱硫废水处理系统节能的主要单元MBC (Membrane Brine Concentrator)装置,是本系统的核心技术。MBC工艺用于高含盐废水的浓缩及零排放处理,膜浓缩单元的核心是正渗透(MBC)技术。利用渗透的原理进行液体分离即为FO技术,具体为利用半透膜两侧的渗透压差来促使水分子从盐水进水扩散到专用的汲取液中。与现有的除盐技术相比,MBC工艺的最大特点是无需高的机械压力克服高盐水的渗透压,系统运行均为低压;同时能以很低的热能耗做到很高的浓缩倍率,浓缩终点含盐量2208/L以上,从而为整个零排放系统节省运行成本;脱盐率较高,与反渗透装置接近,可达97%以上脱盐率。

1.2 长兴项目的运行情况

长兴的零排放项目污水来源于脱硫处理后废水和混床再生排水,最大处理水量26.4m3/h。来水化学需氧量(COD)≤100mg/l, Ca2+、Mg2+浓度在1000-3000mg/L,TDS在20-25g/L左右。

混凝澄清过滤软化单元,通过加入石灰、碳酸钠除去钙、镁离子,停留时间一般控制在2-3h以上,通过控制较高的pH值,及混凝沉降设计保证了絮凝效果和出水水质的浊度,同时该系统对COD具有一定的吸附去除功能。现实际运行过程其出水的钙镁硬度基本为零,保证了后续膜系统特别是反渗透系统的高回收率和长期稳定运行。

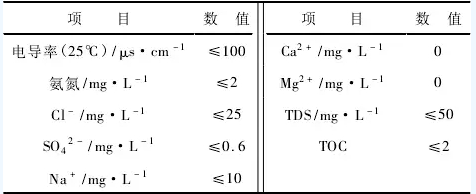

膜浓缩单元主要由反渗透,正渗透装置等组成。长兴的零排放系统设置了两级RO和三套并列的7m3/h的MBC膜系统组成(两用一备),经过MBC膜处理后的TDS达200g/L浓盐水进入TVC结晶系统;正渗透膜浓缩单元出水中TDS小于5g/L,进入汲取液回收系统经过分离回收汲取液有效成分后,产水返回第一级RO系统,经RO系统去除水中TDS后,可达到回用水要求。本套装置设计了二级RO系统,保证出水TDS≤50 mg/L,回用至电厂化学除盐水系统。实际回用水水质情况见表3。

表3 实际回用水水质情况

TVC结晶单元:MBC浓缩系统产生的TDS达200000mg/L的浓盐水进入结晶器处理单元,结晶器采用蒸汽驱动方式并配有热力蒸汽压缩机以减少新鲜蒸汽用量。结晶器排出的浓液通过离心机进行固液分离,最终生成结晶盐,经自动封袋打包码垛。

1.3 盐和石灰污泥再利用

目前装置结晶系统运转正常,结晶盐外观洁白,主要成分为NaCl+Na2SO4>95%。对于预处理系统产生的污泥,其主要成分CaC03+Mg(OH)2,经板框压滤后含水率小于50%。结晶系统进水为上游脱硫废水三联箱处理后的产水,因此含有重金属的污泥会在上游系统沉淀完毕,因此本系统的污泥主要为碳酸钙和氢氧化镁,不含重金属,也不属于危废。

1.4 运行消耗和成本

长兴电厂脱硫废水处理规模为22m3/h,根据药品、电、蒸汽等消耗折算废水处理运行成本约为巧15-30元/t。由于实际运行中,处理废水的硬度比设计最大值要高,软化药剂的使用量略有增加;设计时采用95℃热水做为正渗透MBC系统的热源,实际上现场无法引入95℃热水,改用蒸汽做为正渗透MBC系统热源,蒸汽消耗成本增加。

煤化工项目废水零排放

2

2.1 煤化工项目水技术的特点

煤化工项目核心在于煤质特点选择合适的煤气化技术,结合环保处理成本综合考虑。从现有技术看,气流床、流化床气化工艺的污水处理技术以及较为成熟,难度较大的是固定床气化污水处理,处理难度最大的为碎煤加压气化装置产生的酚氨污水,其污水水量大,污染物浓度高。该污水在装置内经过酚氨回收预处理后,出水中仍含有高浓度污染物如COD、氨氮、酚类物质,且水质波动大,是典型的含有毒、难降解有机物的高浓度工业污水。

处理好碎煤气化污水,后续系统才可以稳定运行,现碎煤气化污水污水生化工艺根据煤化工项目污水处理的组成、水质特点,借鉴国内同类煤化工行业相关污水处理的成功经验。在污水预处理的基础上,采用以下组合工艺:进水→调节罐→氮气气浮除油→EC厌氧塔→生物增浓→改良A/O+BMR氧化池→高密度沉淀池→高级氧化系统→曝气生物滤池(BAF) →出水。

该污水处理主体工艺单元在类似碎煤气化污水处理工程中得以应用,取得较好地处理效果。预处理后废水继续进后续超滤、反渗透系统进行中水回用,含盐量较高的浓盐水则进入零排放处理模式。

2.2 综合思考

煤化工废水的主要特点是废水的组分复杂,COD含量高,水质波动性大,

因此零排放处理的重点及系统运行稳点的关键单元是预处理单元:软化除硬效果的好坏直接决定了浓缩的倍率和浓缩单元的运行稳定性;

难点是浓缩单元的设计:既要使浓缩单元保持高浓缩倍数以降低结晶单元的处理量和整体运行能耗,又要保证在高浓缩比的情况下系统能稳定运行,不污堵不结垢;同时,在运行成本和投资成本上也要具有一定的优势。

结晶单元目前绝大部分项目都采用强制循环型结晶器,这也是目前最适合工业高含盐废水的结晶器类型,可以通过大流量的循环,有效的延缓系统的结垢和延长结晶器化学清洗周期。

结论与建议

3

(1)长兴电厂脱硫废水水质硬度高,有一定COD含量。采用石灰系统脱硬、正渗透MBC系统进行深度浓缩+TVC结晶,可以产出很好的结晶混盐,副产结晶盐和泥渣可以全部综合利用。

装置运行表明:

一是其石灰澄清脱硬效果极好,硬度为零的预处理水保证了后续反渗透系统和结晶系统的稳定运行;

二是正渗透MBC系统利用非金属材质(FRP+ UPVC)取代采用昂贵钦材的MVR蒸发器工艺,投资成本较低,可以利用低品位的废热作为能源,运行能耗可降低30%-70%,正渗透膜具有良好的抗污染性能和耐冲击性,维护简单;

三是结晶盐虽未分质分级利用,但可以外销作为盐硝联产的原料,没有二次污染,大大减少固废的处理费用。

(2)虽然此废水与煤化工废水有一定差异,但其主要成分均为氯化钠和硫酸钠盐,TDS范围20-50 g/L,主要成分接近,因此用该技术稍加完善可以处理煤化工项目含盐废水,达到零排放的目标。

(3)实现结晶盐的综合利用,不仅可以回收结晶盐的价值,还可大大减少废物填埋费用。