很多已投运的超低排放环保设施也暴露出设计裕量过大、改造过度、运行能耗过高等问题。本文针对燃煤电厂脱硫系统超低排放改造项目,从工程设计边界条件、设计方案、运行方式等方面进行优化研究,提出节能优化措施。

1脱硫系统设计边界条件确定

脱硫系统设计边界条件的确定,决定了其改造工艺方案的选择。《火力发电厂烟气脱硫设计技术规程》规定:烟气脱硫装置的设计工况宜采用锅炉BMCR、燃用设计煤种工况下的烟气条件;已建电厂加装烟气脱硫装置时,宜根据实测烟气参数确定烟气脱硫装置的设计工况和校核工况,并充分考虑煤源变化趋势。

我国多数火电机组燃煤煤质波动较大,而目前我国超低排放改造要求环保指标极其严格,不允许每小时污染物排放均值超标。因此,为减低环保风险,目前火电机组脱硫装置增容提效改造普遍存在改造设计煤质裕度过大、硫分虚高的现象。加之,当前国内燃煤火电机组整体负荷率偏低,往往造成多数机组脱硫装置实际运行工况严重偏离设计工况,运行能耗较高,运行经济性较差。因此,在对现役机组烟气脱硫装置进行超低排放改造时,应合理确定设计边界条件。设计煤种宜根据电厂近3年实际燃煤情况,选择可覆盖近3年燃煤质量95%以上的硫分参数,或综合考虑煤源变化、燃煤掺烧趋势等选择合适的设计硫分参数,不建议以短期燃煤煤种硫分峰值作为设计硫分。

2脱硫系统设计方案优化

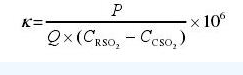

在确定脱硫系统超低排放改造方案时,应在确保改造方案环保排放达标的前提下,尽量降低投资和能耗指标。脱硫系统能耗指标包括电耗、脱硫剂耗量、水耗、气耗等,其中电耗成本约占其整体能耗成本的70%,因此本文所称能耗泛指电耗。为更直观地体现脱硫装置污染物减排的能耗代价,便于比较不同负荷工况下脱硫系统的能耗指标,本文提出了单位减排能耗的概念,即脱除单位质量SO2需要消耗的电量,计算公式如下:

式中:

k为单位减排能耗,包括脱硫增压风机电耗,对于取消增压风机或引风机增压风机二合一设置的机组,应包含因脱硫系统阻力引起的引风机电耗增加值,kW˙h/kg;P为脱硫设备总轴功率,kW;Q为烟气流量(标准状态,干基,φ(O2)=6%,下同),m3/h;CRSO2为原烟气SO2质量浓度,mg/m3;CCSO2为净烟气SO2质量浓度,mg/m3。

2.1烟气系统

目前,脱硫装置烟气系统改造的主流方案是取消增压风机,将引风机和增压风机合并设置,由引风机克服脱硫装置烟气系统阻力。西安热工研究院有限公司刘家钮等对某电厂1000MW机组引风机与脱硫增压风机合并改造进行了方案对比研究,结果表明在机组1000MW满负荷运行工况下,改造前引风机和增压风机总功率为6581.2kW,引风机、脱硫增压风机合并改造后引风机总功率为5395.6kW,改造后烟气系统风机总功率减少1185.6kW,厂用电率下降0.237%,节能效果显著。

取消增压风机后,还需对引风机出口至脱硫吸收塔入口间烟道进行优化设计,以减少烟道阻力。石清鑫等对某电厂300MW机组取消增压风机后引风机出口至GGH原烟气侧入口烟道设计进行优化研究,一种方案是采用矩形管道联接拆除增压风机后的烟道,优化方案为拆除增压风机及相关烟道,新建钢烟道使两侧引风机烟气汇流,然后从汇流烟道一侧开孔连接至GGH原烟气侧入口烟道,结果表明采用优化方案烟道阻力可在满负荷工况下降低约260Pa。

对于保留增压风机设置的脱硫系统,要防止引风机和增压风机中的一台在高效区运行,而另一台在低效区运行的情况。在机组和脱硫系统安全运行的前提下,可通过调整增压风机入口压力,寻找不同负荷工况下引风机和增压风机最节能的联合运行方式。一般情况下,增压风机和引风机电流之和为最小值时风机综合能耗最低。如果引风机压头裕量较大或机组日常运行负荷率较低,可考虑设置增压风机旁路烟道及增压风机前后挡板,在低负荷工况下停运增压风机,烟气经旁路烟道由引风机克服脱硫系统阻力。但低负荷时引风机运行工况为小流量高压头,容易引起风机失速,所以能否设置增压风机旁路烟道及旁路烟道通流面积的选择应根据引风机运行性能曲线确定。

2.2吸收塔系统

影响烟气脱硫系统脱硫效率的因素包括吸收塔结构设计、运行参数控制、吸收剂品质等。在脱硫系统设计边界条件确定后,影响吸收塔脱硫效率的主要设计因素包括烟气流速、喷淋浆液总流量、喷淋层及喷嘴布置、是否设置塔内强化传质构件等。

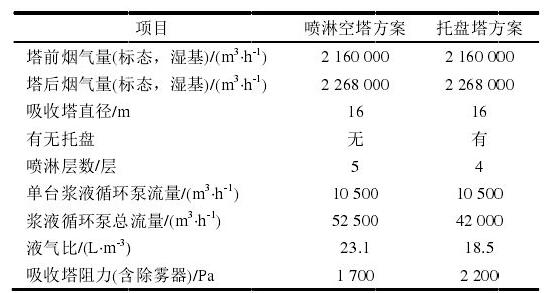

以某600MW机组进行脱硫装置超低排放改造为例,其设计吸收塔入口SO2质量浓度为3000mg/m3,出口SO2质量浓度不超过35mg/m3,设计脱硫效率为98.83%。改造方案1为喷淋空塔方案,设置5层喷淋层,每层喷淋层对应设置1台流量为10500m3/h的浆液循环泵,最下层喷淋层对应浆液循环泵A,浆液循环泵扬程为19.8m,喷淋层中心线间距2m。方案2为托盘塔方案,设置4层喷淋层和1层合金托盘,每层喷淋层对应设置1台流量为10500m3/h的浆液循环泵,最下层喷淋层对应浆液循环泵A,浆液循环泵扬程19.8m,喷淋层中心线间距2m。吸收塔改造方案对比见表1。

表12种吸收塔改造方案对比

吸收塔系统的主要电耗为浆液循环泵电耗及吸收塔阻力引起的引风机(或增压风机)电耗,包括浆液循环泵轴功率和吸收塔阻力导致的风机轴功率。喷淋空塔方案和托盘塔方案的吸收塔电耗对比见表2。

表2不同改造方案的吸收塔电耗对比

虽然相对于喷淋空塔方案,托盘塔方案吸收塔阻力增加500Pa,引起风机电耗增加510kW,但喷淋空塔方案多设置1层喷淋层,其对应的循环泵轴功率为1097kW,两者叠加得出在设计工况下运行时托盘塔方案可节能587kW,减少厂用电率约0.1%。