1 引 言

火力发电厂中重要的辅机较多,如:汽动给水泵、凝结水泵、闭式冷却水泵、循环水泵、引风机、送风机、一次风机、磨煤机等设备。其中凝结水泵、闭式冷却水泵、循环水泵等设备故障跳闸,将导致备用设备联启;而汽动给水泵、引风机、送风机、一次风机、磨煤机等设备故障跳闸,将导致机组 RB 动作降负荷,如动作不成功将导致机组跳闸。在这些重要辅机中带油站的有汽动给水泵、引风机、送风机、一次风机、磨煤机,油站故障将直接导致相关辅机的停运,影响到机组的负荷及安全运行。重要辅机油站的安全、可靠运行均受到各火力发电厂的高度重视,传统的油站设计经常导致故障时油泵停运,辅机跳闸,机组 RB 动作,还有可能导致机组跳闸,已经不能满足设备的可靠性要求。

2 重要辅机油站电源的现状

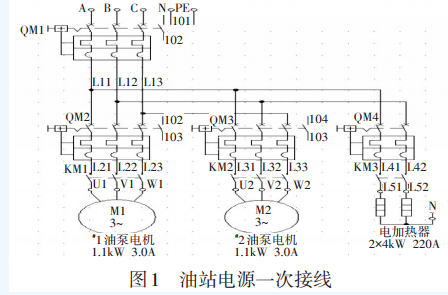

送风机、引风机、一次风机及磨煤机油站电源的传统设计均有两路电源,两路电源分别取自保安段或锅炉MCC段,交叉配置,互为备用;每台辅机油站有两台油泵及油站加热器,电源均取自就地控制箱内双电源切换装置下口小母线上,具体接线见图 1。当一台油泵故障跳闸时,油站电源系统正常,低油压联启备用油泵,保证辅机正常运行;当油站的工作电源故障时,双投开关自动切换到另一路电源供电,低油压联启备用油泵,也能够保证辅机的正常运行。

存在的风险分析:

(1)油站两路电源不能实现无扰切换,在工作电源失电切换过程中,有瞬间失电现象,将导致油泵瞬间停运后低油压联启备用泵。

(2)油站加热器电源从双电源切换装置下口取,加热器在实际运行中故障的机率较高,经常发生接地现象。一旦发生开关拒动,将导致油站控制箱电源全停,2台油泵停运,辅机跳闸。

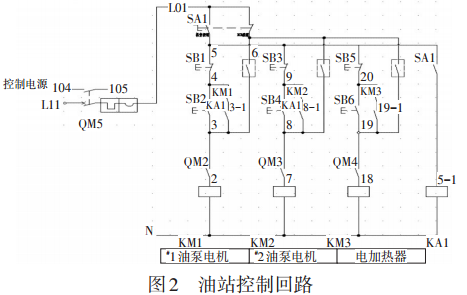

(3)2 台油泵、加热器控制回路及热控电源共用一路控制电源,控制回路见图 2。控制箱内发生控制回路接地、短路造成控制电源开关 QM5 跳闸或回路松动、断线故障等故障时,控制电源失电将导致两台油泵全停,辅机跳闸。

(4)油站就地控制箱设有控制方式选择开关 SA1,可将油泵及加热器的控制方式切至远方或就地控制,但在切换过程中将导致控制电源失电。设备运行中,如人为进行远方、就地切换或误碰时,将导致两台油泵全停,辅机跳闸。

(5)控制箱体积较小,内部动力、控制元器件较多,且在辅机就地,环境恶劣,积分或受潮时,易导致电气设备短路故障,可能导致双电源切换失败,两台油泵全停,辅机跳闸。

(6)检修不便,因控制回路为公用部分,控制箱箱体较小,内部元件布局紧凑。当某一油泵故障跳闸需处理时,检修过程中存在控制电源全停或误碰,导致运行油泵停运辅机跳闸的风险。

3 油站电源改造研究

油站电源采用双路电源自动切换后,为油站就地控制箱内所有设备供电,主要是考虑电源电缆较长故障机率多,上一级电源可靠性差。如发生上一级电源或电缆故障时,备用油泵投入运行,故障处理期间,将无备用油泵,使辅机运行的可靠性降低;采用双路电源供电后,如发生上一级电源或电缆故障时,双电源装置将自动切换至备用电源,油泵仍为一运一备,使辅机运行的可靠性大大提高。

但随着火力发电厂布局地逐步优化,结构越来越紧凑,保安电源与重要辅机的距离越来越近,电缆的绝缘水平、电缆桥架、电缆铺设的工艺及现场文明施工的管理水平也在不断地提高,油站电源电缆故障的机率明显下降;保安电源所在配电室环境很好,且每个保安段都有3路电源,能够自动切换,电源的可靠性很高。且传统的设计存在较多的隐患,为提高辅机油站系统运行的可靠性,将重要辅机两台油泵电源均由保安段直接接引,采用一对一的控制方式。将各油泵的动力回路和控制回路完全分离,互不影响,使油站运行的可靠性大大提高。

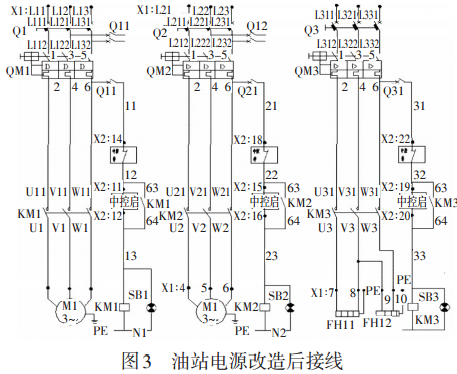

某电厂辅机油站改造的具体情况见图3。将# 1油泵的电源从A保安段接取,# 2油泵的电源从B保安段接取,油泵电源的可靠性较高;加热器电源从锅炉PC 段供电的油站加热器就地电源箱接取;每台油泵及加热器在油站就地分设控制箱,控制电源分别取自相应设备动力电源开关下口,独立控制,控制方式只设远方控制。

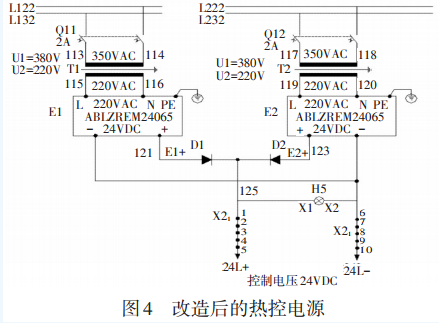

改造后的热控电源设为两路,分别从2台油泵电源开关上口接取,经电源转换装置为热控提供48V直流电源,能够实现无扰切换。当一台油泵电源故障时,对热控电源无任何影响,能够保证备用油泵的低油压联启回路正常,见图4。

4 改造后效果

油站电源改造后,其控制方式基本与主机交流密封油泵、小机交流润滑油泵一致,两台电源分别从两个保安段接取,电源的可靠性较高,单独控制,大大降低了检修风险;加热器电源从锅炉PC段供电的油站加热器电源箱接取,故障跳闸时,对油泵的运行不会有影响;热控的电源改为双路电源无扰切换,可靠性更高。

通过改造,排除了传统设计的隐患,大大提高了辅机运行的可靠性。