1.引言

金刚线切割技术也被称为固结磨料切割技术。它是利用电镀或树脂粘结的方法将金刚石磨料固结在钢线表面,将金刚线直接作用于硅棒或硅锭表面产生磨削,达到切割的效果。金刚线切割具有切割速度快,切割精度高,材料损耗低等特点。

目前单晶市场上对金刚线切割硅片已经完全接受,但在推进过程中也遇到过,其中制绒发白是最常见的问题。针对此,本文重点分析了如何预防金刚线切割单晶硅片制绒发白的问题。

金刚线切割单晶硅片清洗工序是将线锯机床切割完毕的硅片从树脂板上脱离下来,将胶条去除后,将硅片清洗干净。清洗设备主要是预清洗机(脱胶机)和清洗机。预清洗机的主要清洗流程为:上料-喷淋-喷淋-超声清洗-脱胶-清水漂洗-下料。清洗机的主要清洗流程为:上料-纯水漂洗-纯水漂洗-碱洗-碱洗-纯水漂洗-纯水漂洗-预脱水(慢提拉)-烘干-下料。

2.单晶制绒的原理

单晶硅片制绒是利用碱液对单晶硅片进行各向异性腐蚀的特点来制备绒面。反应原理如下化学反应方程式

Si+2NaOH+H2O=Na2SiO3+2H2↑

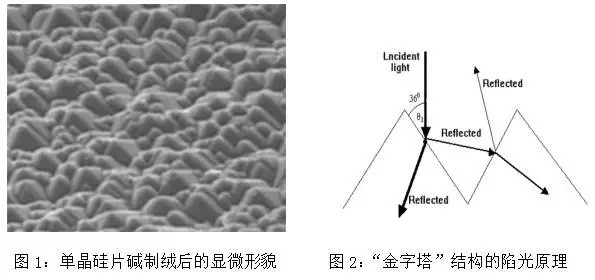

从本质上讲,绒面形成过程是:NaOH溶液对不同晶面的腐蚀速率不同,(100)面的腐蚀速度比(111)面大十倍以上,所以(100)晶向的单晶硅片经各向异性腐蚀后,最终在表面形成许许多多表面为(111)的四面方锥体,即“金字塔”结构(如图1)。此结构形成后,当光入射到一定角度的金字塔斜面,光会反射到另一角度的斜面,形成二次或更多次吸收,从而减少硅片表面的反射率,即陷光效应(如图2)。“金字塔”结构的大小与均匀性越好,陷光效应越明显,硅片表面发射率越低。

3.单晶制绒发白的原因分析

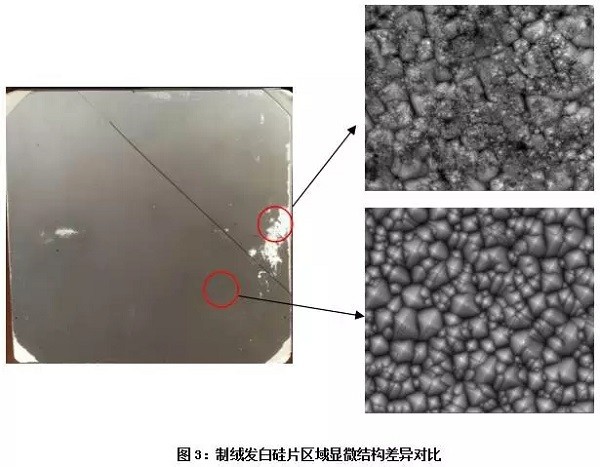

对制绒发白的硅片进行了扫描电镜的检测,发现制绒发白的区域其制绒后的金字塔微结构基本没有形成,表面似乎有一层“蜡状”的残留物,而同一张硅片未出现发白区域的绒面的金字塔结构形成较好(如图3)。如果单晶硅片表面局部区域有残留物,会造硅片表面有残留区域“金字塔”结构大小和均匀性生成与效果较正常区域有不足,从而造成有残留区域制绒表面反射率较正常区域高,反射率高的区域对比正常区域在视觉上体现为发白。从发白的区域分布形状可以看出,其并不是有规律或者规则的形状大面积出现的,而只是局部区域出现的,应该是硅片表面局部的污染物没有被清洗干净,或者硅片表面局面被二次污染导致的。

金刚线切割硅片表面更光洁、损伤更小(如图4),相对与砂浆硅片来说,相对于来说碱液跟金刚线切割硅片表面的反应速度较砂浆切割单晶硅片要慢,所以表面残留物对制绒效果的影响更加明显。