七年前,在光伏低成本化浪潮的推动下,铸锭多晶硅凭借其简单、廉价的制备技术异军突起,取代提拉单晶硅成为国内晶硅的主流。在经历了铸锭单晶(又称类单晶或准单晶)的昙花一现后,后来居上的高效多晶技术已独领风骚三四年,成为“又红又专”的晶硅产品深受欢迎。晶硅端缺乏类似电池效率和组件功率一样的准确性能表征的参数,是成为制约其深入发展的一个短板。本文尝试对铸锭多晶、铸锭单晶和高效多晶的晶体微结构、缺陷分布及生长机理等进行系统对比,分析晶体生长方式对晶体微结构的作用规律。对现有及潜在的晶硅表征技术,本文亦进行了详细的讨论。

1. 各种硅晶体的比较

区熔(Floatzone,简称FZ)单晶硅,因其接近零缺陷的特征,一直被作为最完美的硅晶体而存在,其有效体少子寿命可高达10ms。为了尽量减少体复合的干扰,充分体现电池结构设计的贡献,科学家们往往采用FZ单晶硅片作为衬底来制备高效单晶硅电池。

比如,赵建华博士保持了单晶硅电池世界纪录达十六年之久的25%转换效率即是基于FZ硅片衬底[2,3]。FZ高昂的制备成本,使其应用只能被限制在实验室内。提拉(Czochralski,简称CZ)单晶硅是半导体行业成熟的产品,相较FZ单晶,CZ单晶的成本更接地气,能在一定规模上应用于追求低成本的光伏行业。但由于石英坩埚和石墨热场的应用,CZ单晶内的氧碳杂质不可避免地作为非金属杂质缺陷存在。

铸锭单晶,又称类单晶或准单晶,是一种采用单晶硅块作为籽晶诱导、使用定向凝固技术来生长无晶界硅晶体的方法。类单晶虽拥有单晶的外观,但硅片体内的位错和杂质含量仍非常高。

在2011年,类单晶火爆整个光伏硅晶体行业,但终因其无法彻底克服的带有不同晶向瑕疵的外观以及缺陷快速增殖的内在因素,加上其需使用较昂贵的单晶硅块籽晶导致的成本劣势,最终未能成功在行业内转化推广。铸锭多晶,制备技术简单,几乎拥有所有种类的缺陷,如高密度位错、高密度晶界、高浓度的金属和碳杂质等,虽具有低的晶体品质但同时也兼具低成本优势,以超过30GW的产能优势成为国内晶硅市场的主流。

在2012年,曾被寄予厚望的类单晶一时进退维谷,既不能得到全部的<100>晶向而充分利用碱制绒制备金字塔绒面带来的陷光优势,又不能克服缺陷快速增殖导致的晶锭顶部和边角硅片的高缺陷密度劣势。

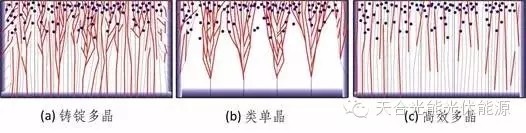

在此背景下,既无外观瑕疵又无高密度位错的高效多晶应运而生。高效多晶应属于铸锭多晶的范畴,为了区分其特殊性,本文将其单独列出。为了系统对比铸锭多晶、类单晶和高效多晶的缺陷分布,笔者以示意图的方式对三种晶体的各种缺陷进行了比较,如图(1)所示。

铸锭多晶晶粒大小分布不均匀,根源在于其形核的不均匀性。铸锭多晶直接在氮化硅粉表面形核,高温熔融硅液对氮化硅表面的润湿性很差,导致了形核的不均匀性,且在晶体生长过程中,由于“大鱼吃小鱼”的效应,小晶粒容易消失,而大晶粒会变得更大。

类单晶在晶锭的中下部几乎看不到晶界,是摆放在坩埚底部厚度为15~30mm<100>晶向单晶硅块诱导的结果。当晶体生长到中上部,坩埚侧面形核产生的晶体会与底部籽晶诱导的晶体竞争,侧面长晶会在一定程度上形成优势而产生一定量的晶界。高效多晶的晶界密度最高,且晶粒尺寸均匀,所有晶粒基本处于势均力敌的生长态势,从晶体生长开始到结束,晶粒尺寸及分布变化不明显。

就位错的分布而言,三种硅晶体差异明显,铸锭多晶的位错密度较高,和晶界一样,分布不均匀,特别容易形成局部的位错团簇。类单晶在晶锭的底部,几乎无位错,但在晶锭的20~30%高度左右,在方块籽晶的接触处正上方,位错开始产生,并以极快的速度增殖,直至晶锭的顶部,位错几乎能布满全部的硅片。

高效多晶的位错密度最低,且均匀地分散在各个细小的晶粒内部。因为三种晶体都是采用定向凝固的铸锭生长技术,在侧面红区和顶部杂质集聚程度方面,三种晶体处于相当的水平。为了保持底部籽晶特别是边角棒的诱导,类单晶和半熔的高效多晶(下文详述)底部红区要比铸锭多晶和全熔的高效多晶长10~20mm。

图(1)铸锭多晶、类单晶和高效多晶的晶锭剖面缺陷示意图。竖直的虚线表示开方线,浅黑色的实线表示晶界,红色的实线表示位错,深蓝色的圆点表示杂质,坩埚边缘的深蓝区表示间隙态金属杂质污染

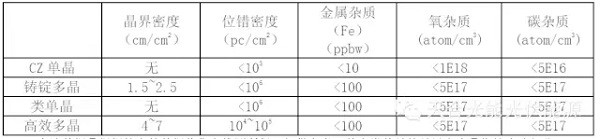

在表(1)中,对四种硅晶体的缺陷和杂质种类进行了定量或半定量的归纳,含晶界、位错、金属杂质(以铁为代表)、非金属杂质(氧和碳)。相较于其他硅晶体,高效多晶最大的特征是兼具高晶界密度和低位错密度。

四种硅晶体的晶界、位错、金属杂质和非金属杂质(氧和碳)的归纳比较

上述数据是根据笔者的数据收集和推测所得,仅供参考。其中类单晶的晶界密度是指纯净片部分。

2. 高效多晶技术

2011年以前,或许是受制于当时表征技术的限制,行业内研究铸锭多晶大多都是向大晶粒的方向开展。当时大陆光伏企业的单次印刷全铝背电极(SP,Al-BSF)的多晶电池效率长期徘徊在16.8~17.1%的水平。2014年以后,相同电池结构的量产效率可达到17.8~18.1%。笔者认为,这大约1%的巨大进步归因于三个方面:(1)电池技术的进步,包括正面和背面J0的降低、金属化工艺的优化等;(2)浆料的改善,降低了接触电阻并使得印刷栅线的高宽比得到了提升;(3)高效多晶硅片的量产,直接促进了体寿命的大幅提升。

高效多晶与类单晶技术是运用籽晶诱导的两个极端方向。类单晶追求的是少晶界,但不可避免高密度的位错增殖。高效多晶虽然拥有很高的晶界密度,却换取了极低的位错密度。

以G5为例,我们假设类单晶的籽晶尺寸是15.6×15.6cm,那么底部籽晶的晶界总长度约为780cm。同时假设高效多晶的籽晶尺寸是0.5×0.5cm(为计算方便,也假定为方形),底部籽晶总的晶界长度约为24336cm,约相当于类单晶的30倍。

晶界,在定向凝固技术中,具有储存应力的作用,如果按照单位长度晶界承受的应力粗略估算,高效多晶只有类单晶的1/30,再考虑晶界类型的差异,上述数值比例可能会更低。在图(2)中,我们对高效多晶、类单晶的中下部和中上部PL图片分别进行了对比,可以清晰地看出,底部晶界密度的高低(包括均匀性)会强烈地影响到顶部晶体的位错密度。

图(2)高效多晶和类单晶的晶体剖面示意图及各自底部和顶部硅片的PL图片

在高效多晶技术量产后,业内一直有半熔和全熔两种细分的技术。半熔,采用的是同质形核,一般用颗粒硅、碎硅片等硅单晶作为籽晶来诱导细晶粒;全熔,采用的是异质形核,一般用高熔点且硅液对其润湿性较好的硅化合物作为籽晶来诱导细晶粒。以GCL、LDK等为代表的硅片企业,多以半熔为主。比如GCL的S2高效多晶硅片就以较稳定的性能长期占据了硅片市场,LDK的M3高效多晶硅片在业内亦有良好的口碑。全熔的品质和稳定性略差,但存在良率(即成本)优势。是采用半熔还是全熔,可依赖于订单功率需求等因素进行灵活切换,不必拘泥于某一种。

常州天合光能有限公司长期以来一直高度重视高效多晶技术的研发。在2014年,我们制备的高效多晶硅片平均少子寿命超过400μs,同时集成高效的PERC电池技术,得到了效率高达20.8%的大尺寸多晶电池效率,一举突破了德国FraunhoferISE研究所保持了十年之久的20.4%的小尺寸多晶世界纪录。

3. 硅晶体关键表征技术

不同于电池片的转换效率和组件的输出功率,裸硅片的少子寿命很难精确表征硅片的优劣。少子寿命是从半导体行业转移而来的一个概念,但在光伏行业,其实际应用情况大不相同。

(1)半导体硅片一般都有严格的抛光工艺,表面复合速率较低。而光伏硅片一般采用砂浆或金刚线切割,表面复合速率极高。

(2)半导体硅片较厚,表面复合影响比重较小。而光伏硅片为了降低成本,片厚一般保持在200μm以下甚至更薄,表面复合比重高。

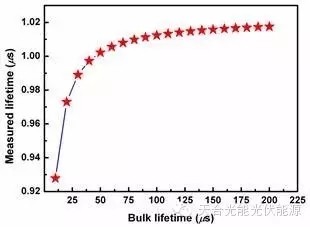

(3)光伏硅片在后续的电池制备过程中,受磷扩散吸杂、PECVD钝化等工序的作用,初始硅片的体寿命并不能完全代表其在电池中的真实表现。其中,少子寿命和表面复合速率等相关参数之间的关系如下:

公式(1)

公式(1)中,τeff、τbulk、S和W分别代表测试的有效少子寿命、体少子寿命、表面复合速率和硅片厚度。对于砂浆切割后的裸硅片,其表面复合速率高达106cm/s,假设硅片厚度为180μm。如图(3)模拟的结果所示,当体寿命由几十微秒增加两百微秒时,测试得到的有效寿命增加幅度在10%以内,即受表面复合的影响,测试寿命对体寿命的变化非常不敏感。为了消除表面复合的噪音,同时考虑电池制备工艺中吸杂和钝化等对体寿命的贡献,实验室一般采用双面去损伤层、双面扩散、抛光后双面钝化的工序,然后用QSSPC的方法[7]测试硅片的有效寿命,基本能真实反映硅片的体寿命。但上述方法多局限于实验室研究,很难推广至工业上进行片源质量的检测。

图(3)切割硅片的有效寿命与体寿命变化关系图

3.1 硅片的PL检测技术

光致发光(Photoluminescence,简称PL)是半导体行业内常用的一项技术,用来表征半导体禁带宽度及各种缺陷等。新南威尔士大学的Trupke

Thorsten博士团队长期从事硅片的PL研究工作,并创建了专注于PL设备的公司BTimaging。PL是通过CCD相机来收集激光激发的荧光信号,具有不同复合能力的缺陷所发射的荧光波长和强度不同,在CCD相机所拍摄的图片里就呈现出明暗衬度不同的形态,间接反映了硅片体内各种缺陷的形貌和分布。