(二)流体流量测量

1.概述

流量是流体在单位时间内通过管道或设备某横截面处的数量。流量可分为质量流量和体积流量。质量流量是单位时间内通过的流体质量,用qm表示,单位为kg/s。体积流量是单位时间内通过的流体体积,用q1表示,单位为m3/s。质量流量和体积流量之间的关系为

qm=Pqv (2-31)

式中P—流体的密度。

流量又有瞬时流量和累积流量之分。所谓瞬时流量,是指在单位时间内流过管道或明渠某一截面的流体的量。工程上讲的流量常指瞬时流量,所谓累积流量,是指在某一时间间隔内流体通过的总量。该总量可以用在该段时间间隔内的瞬时流量对时间的积分而得到,所以也叫积分流量,如用户的水表、气表等。累积流量除以流体流过的时间间隔,即为平均流量。

值得注意的是,对于气体,密度受温度、压力变化影响较大,如在常温常压附近,温度每变化10℃,密度变化约为3%;压力每变化lOkPa,密度约变化3%。因此在测量气体流量时,必须同时测量流体的温度和压力。为了便于比较,常将在工作状态下测得的体积流量换算成标准状态下(温度为20℃,压力为101325Pa)的体积流量,用符号Qn表示,单位为m3/s。

流体流量的测量方法很多。由于生产过程中各种流体的性质各不相同,流体的工作状态(如介质的温度、压力等)及流体的黏度、腐蚀性、导电性也不同,因此很难用一种原理或方法测量不同流体的流量。尤其工业生产过程的情况复杂,某些场合的流体是高温、高压,有时是气液两相或液固两相的混合流体。所以目前流量测量的方法很多,测量原理和流量传感器(或称流量计)也各不相同,从测量方法上一般可分为速度式、容积式和质量式三大类。

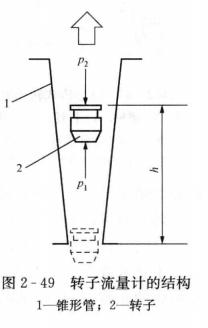

(1)速度式流量测量原理。速度式流量传感器大多是通过测量流体在管路内已知截面流过的流速大小实现流量测量的。它是利用管道中流量敏感元件(如孔板、转子、涡轮、靶子、非线性物体等)把流体的流速变换成压差、位移、转速、冲力、频率等对应的信号来间接测量流量的。差压、转子、涡轮、电磁、旋涡和超声波等流量传感器都属于此类。

(2)容积式流量测量原理。容积式流量传感器是根据已知容积的容室在单位时间内所排出流体的次数来测量流体的瞬时流量和总量的。常用的容积式流量传感器有椭圆齿轮式、旋转活塞式和刮板式等。

(3)质量式流量测量原理。质量式流量传感器有两种:一种是根据质量流量与体积流量的关系,测出体积流量再乘以被测流体的密度的间接质量流量传感器,如工程上常用的补偿式质量流量传惑器,它采取温度、压力自动补偿;另一种是直接式质量流量传感器,如热电式、惯性力式、动量矩式质量流量传感器等。直接法测量具有不受流体的压力、温度、黏度等变化影响的优点,是一种正在发展中的质量流量传感器。

流量测量仪表的发展趋势表现在以下几方面:①仪表测量精确度有所提高。例如,电磁流量计的精确度过去只有1.5级,现已提高到0.5级。②微机广泛地应用于测量仪表,逐步实现了流量测量仪表的智能化。除仪表性能更稳定、精确度更高外,仪表的功能也大大增强,如自动数据处理(包括去掉疏失误差,求平均值、均方差等),自动选择计量单位,自动改变量程,进行各种修正运算(如气体温度、压力变化对气体流量的修正),具有自诊断功能等。现已生产的带微机的流量计有转子流量计、涡轮流量计、超声流量计、激光流速计等。此外,各种特殊情况下的流量测量仪表发展很快,如用于两相介质(气固、液固、液气)、高温、高压下的流量测量仪表。

2.速度式流量计

(1)节流压差式流量计。节流压差式流量计是应用动压能和静压能转换的原理来检测流量。众所周知,当流体流经管道内的节流件时,流体将在节流件处形成局部收缩,因而流速增加,静压力降低,于是在节流件前后便严生了压差。流体流量越大,产生的压差越大,这样可依据压差来衡量流量的大小。显然影响节流件压差的因素有流量、节流装置形式、管道内流体的物理性质(密度、黏度)等。

根据流体力学的伯努利方程和流体的连续性方程,可以推导出流量与压差之间的流量方程式,即

节流压差式流量计历史悠久、技术成熟,因没有移动部分,易于使用,故应用广泛。其结构简单、使用寿命长,几乎能测量各种工况下的流体流量,包括常压、高压、真空、常温、高温、低温等不同工作状态;测量对象也可涵盖单相和混相流体,不但适用于洁净流体,对脏污流体也有一定的适应性,可用于测量大多数液体、气体和蒸汽的流速。此外,它还能测量亚音速流、临界流、脉动流。测量的管径可从几毫米到几米;其缺点是堵塞和磨损后,会产生压力损失,影响测量精确度。

节流压差式流量计的组成如图2-42所示,它由节流装置、引压导管和压差变送器构成。其中节流装置安装于管道中产生压差;引压导管将节流装置前后产生的压差传送给压差变送器;压差变送器将产生的压差转换为标准电信号(4~20mA),以供测量、显示、记录或控制。

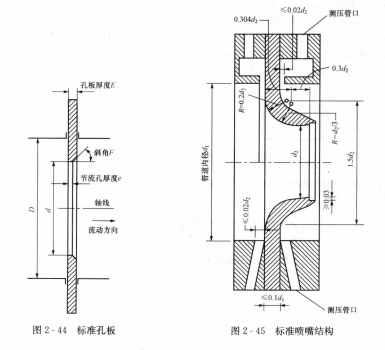

节流差压式流量计最常用的节流元件有标准孔板、标准喷嘴、文丘里管和文丘里喷嘴等,如图2-43所示。

标准孔板是一块具有与管道同心圆形开孔的圆板,迎流一侧是有锐利直角人口边缘的圆筒形孔,顺流的出口呈扩散的锥形,其具体结构见图2-44。孔板结构简单,加工方便,价格便宜,但压力损失较大,测量精度较低,只适用于洁净流体介质,测量大管径高温高压介质时,孔板易变形。

标准喷嘴是一种以管道轴线为中心线的旋转对称体,主要由人口圆弧收缩部分与出口圆筒形喉部组成。国际标准协会(ISA)推荐的喷嘴结构如图2-45所示。像文丘里管流量计一样,为了测量精确,喷嘴前直管段至少为10倍管径。

文丘里管有两种标准形式:经典文丘里管与文丘里喷嘴。文丘里管压力损失最低,有较高的测量精度,对流体中的悬浮物不敏感,可用于污脏流体介质的流量测量,在大管径流量测量方面应用得较多;但尺寸大、笨重,加工困难,成本高,一般用在有特殊要求的场合。为了测量精确,在文丘里管前面应该至少有管道直径的5~10倍的直管段。所需要的直管段长度取决于进口断面的条件。随管径比率增加,进口断面处流动影响增大。压力差测量应该用管道周围的环形测压管,并保证在两个断面处有适当的开孔数。

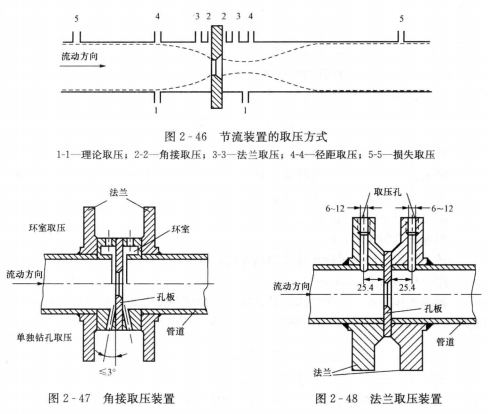

在用节流压差式流量计测量流量时,节流装置的取压方式对测量的精确度有很大影响。根据节流装置取压口位置可将取压方式分为理论取压、角接取压、法兰取压、径距取压与损失取压五种(见图2-46)。目前广泛采用的是角接取压法,其次是法兰取压法。角接取压法比较简便,容易实现环室取压,测量精度较高。法兰取压法结构较简单,容易装配,计算也方便,但精度比角接取压法低些。角接取压装置见图2-47。法兰取压装置如图2-48所示。

值得注意的是,测量管道截面应为圆形,节流件及取压装置安装在两圆形直管之间。节流件附近管道的圆度应符合标准中的具体规定。当现场难以满足直管段的最小长度要求或有扰动源存在时,可考虑在节流件前安装流动整流器,以消除流动的不对称分布和旋转流等情况。

标准节流装置的计算包括两类:流量计算和设计节流装置。流量计算的任务是在管道、节流装置、取压方式、被测流体参数已知的情况下,根据测得的差压值计算被测介质流量。设计节流装置则是要根据用户提出的已知条件(如流体的性质和工作参数)以及限制要求来设计标准节流装置,包括选择节流件形式、差压计形式及量程范围;计算确定节流件开孔尺寸,提出加工要求;建议节流件在管道上的安装位置;估算流量测量误差等。