二、冶金工业的能耗

(一)钢铁工业能耗状况

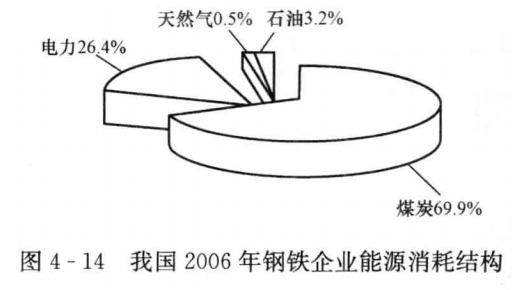

钢铁行业是我国能耗的大户,占全国总能耗的15%左右。我国能源资源以煤为主,占70%左右,钢铁工业是煤炭消耗大户,其余为电力、水、天然气等,我国2006年的钢铁能源消费结构状况如图4-14所示。

2004年,我国能源消耗(标煤)总量为19.7亿t,其中钢铁工业消耗2.99亿t(含矿山、铁合金、焦化、耐材等行业),占我国能源总消费量的15.18%,2007年钢铁工业总能源占全国能耗的14.71%。在钢铁能源消耗结构中,煤炭占主导地位,电力其次,其他能源占有份额很少。如2004年的钢铁能源消耗中,煤炭占69.9%,电力占26.4%,其他3.7%。由于我国钢铁产品产量高,也就造成了我国钢铁工业所消耗的能源总量很大。

近年来,全国重点钢铁企业在节约能源、余能余热回收利用、提高能源利用卒等方面做了卓有成效的工作,同时在提高技术节能、结构节能和管理节能上做了大量成效显著的工作,这些工作有力地促进了钢铁企业吨钢综合能耗和各工序能耗的明显降低。宝钢、武钢、鞍钢、首钢等一批钢铁企业的部分生产技术指标已达到或接近国际先进水平,以转炉炼钢为例,2008年太钢转炉工序能耗为-12.95kg/t,首钢转炉工序能耗为-12.45kg/t;武钢转炉工序能耗为-10.67kg/t。综上所述,我国钢铁工业的生产技术取得了巨大进步。2000年以来我国重点钢铁企业能耗情况见表4-2。

由于我国钢铁企业陆续采用TRT、CDQ和蓄热式加热等先进技术装置与设备对二次能源回收利用,使各工序能耗降低取得了显著效果。

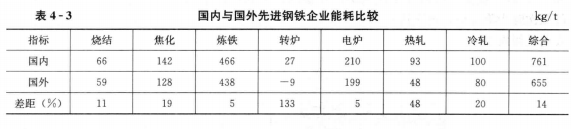

我国重点钢铁企业和世界先进企业相比,各工序能耗均有差距。转炉工序能耗差距最大,国外二次能源回收好,已完全实现负能炼钢,在我国由于辖炉炉容量偏小,回收转炉煤气能力差,很多企业的转炉煤气均未回收。国内钢铁企业能耗与国外先进比较情况见表4-3。

(二)有色冶金工业能耗状况

有色金属工业作为高能耗行业,生产集中度小,但能耗高。我国有色金属工业单位产品能耗(标准煤)约为476t,约占全国能源消费量的3.5%以上。其中铜、铝、铅、锌冶炼能耗占有色金属工业总能耗90%以上,而电解铝又占其中的75%。在我国有色金属中,由于电解铝和氧化铝生产过程中能耗大,加上产量高,毫无疑问是第一能耗大户。2006年,我国生产氧化铝1370万t,按照当年氧化铝综合能耗(标准煤)为893.91g/t计算,共耗能1224.66万t标准煤。同时,2006年我国铝加工材产量为815万t,按照当年综合能耗(标准煤)为700kg/t计算,共耗能570万t。据统计,2005年电解铝和氧化铝生产能耗占全年有色金属能耗总量的69%。2006年,氧化铝和电解铝严量增长幅度高于全国有色金属产量增长幅度,再加上铝加工方面的能耗,整个铝行业能耗占到整个有色金属的75%左右。有色金属工业能源利用结构主要为电力,其次为煤,其他有焦炭、原油、天然气、煤气、成品油、柴油、液化石油气、生物能源和其他直接或通过加工、转换而成的各种能源。电力主要用于有色金属的电解,煤炭主要用于有色金属的冶炼。

近年来,我国有色金属工业的快速发展在很大程度上是依靠增加固定资产投资、扩大产业规模的粗放型发展模式。尽管通过推动先进技术,加强管理,推进清洁生产,有色金属工业的单位产品能源消耗和污染物排放出现下降趋势,但是由于产量快速增长,能源消耗总量和污染物排放总量仍然不可避免地出现增长,已成为有色金属工业持续发展的重要制约因素与困境。