第四节 石油化工企业的节能监测

一、石油化工工业的主要工艺流程与能耗分析

通常把以石油、天然气为基础的有机合成工业,即石油和天然气为起始原料的有机化学工业称为石油化学工业,简称石油化工。

石油化工按其加工和用途可分为两大分支:①石油经过炼制,生产各种燃料油、润滑油、石蜡、沥青、焦炭等石油产品;②把蒸馏得到的馏分油进行裂解,分解成基本原料,再合成生产各种石油化学制品。前一分支是石油炼制工业体系,后一分支是石油化工体系。炼油和化工两者是相互依存、相互联系的,是一个庞大而复杂的工业部门。

石油化工,是化学工业的重要组成部分,生产石油化工产品的第一步是对原料油和气(如丙烷、汽油、柴油等)进行裂解,生产以乙烯、丙烯、丁二烯、苯、甲苯、二甲苯为代表的基本化工原料。第二步是以基本化工原料生产多种有机化工原料(约200种)及合成材料(塑料、合成纤维、合成橡胶)。这两步产品的生产属于石油化工的范围。有机化工原料继续加工可制得更多品种的化工产品,习惯上不属于石油化工的范围。

(一)石油简介

石油又称原油,是从地下深处开采的棕黑色可燃黏稠液体,是古代海洋或湖泊中的生物经过漫长的演化形成的混合物。石油和天然气是生物有机体在沉积过程中、在缺氧的还原性环境和一定的压力和温度条件下生成的不溶于有机溶剂的物质,在成岩过程的晚期经过热解作用生成的。

石油的性质因产地而异,密度一般为0.8~1.0g/cm3.凝固点差别很大(-60~30℃),沸点范围从常温至500℃以上,可溶于多种有机溶剂,不溶于水,但可与水形成乳状液。

石油组成:C(83%~87%)、H(11%~14%)、S(0.06%~0.826)、N(0.02%~1.7%)、O(0.08%~1.82%)、Ni、V、Fe。碳氢化合物(烃类)是石油的主要成分,占95%~99%。

烃类中主要包括烷烃、环烷烃、芳香烃。以烷烃为主的石油——石蜡基石油,以环烷烃、芳香烃为主的石油一环烃基石油,介于两者之间的称为中间基石油。

炼油企业总能耗包括新鲜水、电、汽、催化烧焦、工艺炉燃料以及热输出六项。其中催化烧焦和工艺炉燃料所占比例最大,均占炼厂总能耗的1/3左右,因此必须注意提高炉子的热效率,加强催化装置的能量回收和利用。中国石化作为我国最大的炼化企业,其能耗数据最能代表我国炼油行业的水平,从其统计数据看,近年来在炼油综合能耗和单因能耗上都呈现下降趋势,2008年其平均炼油综合能耗达63.93kg/t。

(二)石油炼制的主要工艺及其流程

石油工业是通过油气勘探、开发把油气资源从地下提升到地面,然后通过油气处理、输送将纯净油、气输送至目的地,将分离后污水注入地下目的层的过程。整个工作涉及勘探、开发、油气处理、输送、地面工程建设、供配电、供水、供热、井下作业等。

从地层开采石油可分为两大类:①利用地层本身能量来举升原油,称为自喷采油;②利用机械能量补给或完全依靠机械提供能量的原油举升方式,称为人工举升开采油,通俗地讲为机械采油。机械采油方式根据工作原理可分为气举采油、有杆泵采油和无杆泵采油三种方式。气举采油是自喷采油方式的延续,其原理将高压气注入井下,增加被采液体的能量,形成井下和地面的压力差,以能量释放的形式采油。机械采油系统、注水系统、集输系统、供配电系统以及热力系统是石油企业生产耗能的五大系统。

石油炼制是按原油中各组分沸点的差别,由蒸馏的方法,使原油得到分离。初馏时,通常把石油按沸点的不同“切割”成几个部分,即所谓的馏分。馏分的含义为馏出的部分,它仍是一种复杂混合物,但所含组分数比原油少很多。

1.石油的预处理

原油中的盐大部分溶于所含水中,故脱盐脱水是同时进行的。为了脱除悬浮在原油中的盐粒,在原油中注入一定量的新鲜水(注入量一般为5%),充分混合,然后在破乳剂和高压电场的作用下,使微小水滴逐步聚集成较大水滴,借重力从油中沉降分离,达到脱盐脱水的目的,这通常称为电化学脱盐脱水过程。

原油乳化液通过高压电场时,在分散相水滴上形成感应电荷,带有正、负电荷的水滴在做定向位移时,相互碰撞而合成大水滴,加速沉降。水滴直径越大,原油和水的相对密度差越大,温度越高,原油黏度越小,沉降速度越快。在这些因素中,水滴直径和油水相对密度差是关键,当水滴直径小到使其下降速度小于原油上升速度时,水滴就不能下沉,而随油上浮,达不到沉降分高的目的。

我国各炼厂大都采用两级脱盐脱水流程。原油自油罐抽出后,先与淡水、破乳剂按比例混合,经加热到规定温度,送人一级脱盐罐,一级电脱盐的脱盐率在9026~95%之间,在进入二级脱盐之前,仍需注入淡水,一级注水是为了溶解悬浮的盐粒,二级注水是为了增大原油中的水量,以增大水滴的偶极聚结力。

2.常减压流程

把原油蒸馏分为几个不同的沸点范围(即馏分)叫一次加工;一次加工装置有常压蒸馏或常减压蒸馏。将一次加工得到的馏分再加工成商品油叫二次加工;二次加工装置有催化、加氢裂化、延迟焦化、催化重整、烷基化、加氢精制等。将二次加工得到的商品油制取基本有机化工原料的工艺叫三次加工。三次加工装置由裂解工艺制取乙烯、芳烃等化工原料。一般把原油中从常压蒸馏开始馏出的温度到200℃之间的馏分称为汽油馏分(也称轻油或石脑油馏分),常压蒸馏200~3500C之间的中间馏分称为煤柴油馏分或称常压瓦斯油(简称AGO),350~500℃的高沸点馏分或称减压馏分(简称VGO),而减压蒸馏后残留的大于500℃的油称为减压渣油(简称VR)。我国主要油田原油中的大于500℃减压渣油的含量都较高,小于200℃的汽油馏分含量较少。原油中的汽油馏分含量低、渣油含量高是我国原油馏分组成的一个特点。

常减压蒸馏是常压蒸馏和减压蒸馏在习惯上的合称,常减压蒸馏基本属于物理过程。原料油在蒸馏塔里按蒸发能力分成沸点范围不同的油品(称为馏分)。常减压装置产品主要作为下游生产装置的原料,包括石脑油、煤油、柴油、蜡油、渣油以及轻质馏分油等。

常减压工序是不生产汽油产品的,其中蜡油和渣油进入催化裂化环节,生产汽油、柴油、煤油等成品油;石脑油直接出售由其他小企业生产溶剂油或者进入下一步的深加工,一般是催化重整生产溶剂油或提取萃类化合物;减一线可以直接进行调剂润滑油。常压蒸馏从正常原油中拔出的轻馏分,一般只占原油总量的25%~40%,从常压塔底部出来的油,占原油的60%以上。

将原油先按不同产品的沸点要求,分割成不同的直馏馏铃油,然后按照产品的质量标准要求,除去这些馏分油中的非理想组分;或者通过化学反应转化,生成所需要的组分,进而得到一系列合格的石油产品。

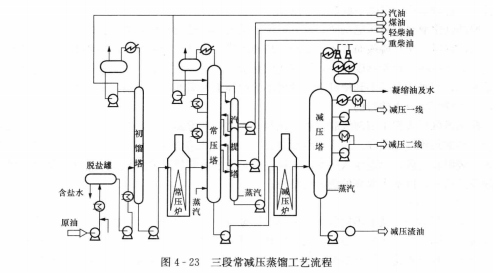

典型的三段原油常减压蒸馏工艺流程如下(见图4-23):

(1)-段蒸馏。原油蒸馏流程是拔头蒸馏,只有一个精馏塔,仅经过一次汽化,则就是一段蒸馏。

(2)二段蒸馏。原油的蒸馏流程是常减压蒸馏,有两个精馏塔,经过了两次汽化,就称为二段精馏。

(3)三段蒸馏。在常减压蒸馏塔的最前面再设一个初馏塔,原油加工流程方案中就有了三个精馏塔,则称为三段蒸馏。

常减压蒸馏流程是每个炼油厂必须有的炼油加工的第一道工序,也是最基本的石油炼制过程。它采用蒸馏的方法反复地通过冷凝与汽化将原油分割成不同沸点范围的油品或半成品,得到各种燃料和润滑油馏分,有的可直接作为产品调和出厂,但大部分是为下一道工序提供原料。该流程通常由电脱盐、初馏、常压和减压蒸馏等工序组成。

作为炼油厂原油加工的第一道工序,常减压装置的能耗一般占全厂总能耗的14%左右,其用能水平的高低直接关系到整个炼油厂的能耗水平和经济效益。在常减压蒸馏装置能耗构成中,燃料消耗所占比例超过70%,蒸汽和电分别占整个装置能耗的10%~15%,因此在保证产品收率和质量的前提下,应尽可能地降低加热炉燃料消耗,这对常减压蒸馏装置节能至关重要。用于该装置的先进节能措施包括优化加热炉操作,提高效率和降低燃料消耗;用夹点技术优化换热流程,提高原油换热终温;采用预闪蒸等节能型流程,降低常压炉负荷;降低炉用燃料的含硫量,减轻露点腐蚀,促进烟气余热回收;应用新型换热器、高效塔盘和高效规整填料等;采用系统化技术,优化减压蒸馏操作方式,推广应用组合式抽真空系统降低蒸汽消耗;实行热联合,回收利用装置低温余热;采用变频调速技术,降低装置电耗等。