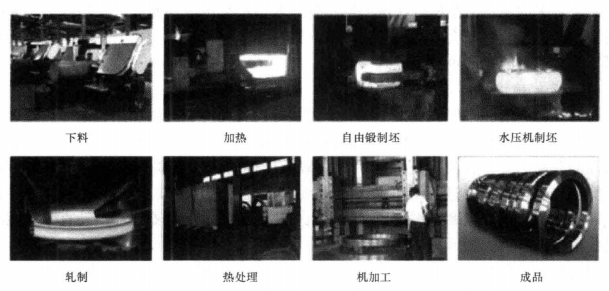

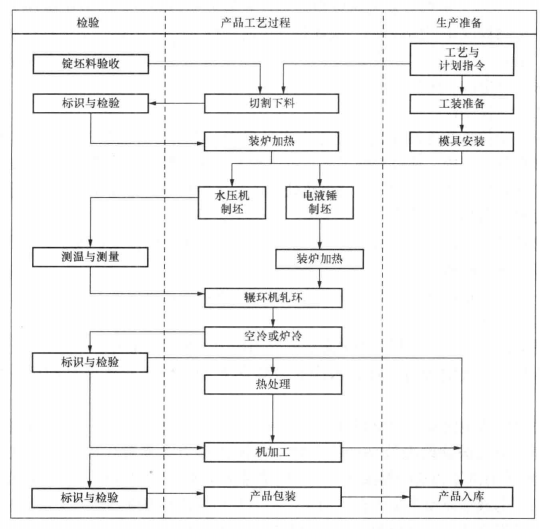

(二)锻造工艺

1.工艺流程

锻造按成型方法可分为:①开式锻造(自由锻)。利用冲击力或压力使金属在上下两个抵铁(砧块)间产生变形以获得所需锻件,主要有手工锻造和机械锻造两种。②闭模式锻造。金属坯料在具有一定形状的锻模膛内受压变形而获得锻件,可分为模锻、冷镦、旋转锻、挤压等。

按变形温度锻造又可分为热锻(加工温度高于坯料金属的再结晶温度)、温锻(低于再结晶温度)和冷锻(常温)。

锻造用料主要是各种成分的碳素钢和合金钢,其次是铝、镁、钛、铜等及其合金。材料的原始状态有棒料、铸锭、金属粉末和液态金属等。金属在变形前的横断面积与变形后的模断面积之比称为锻造比。正确地选择锻造比对提高产品质量、降低成本有很大关系。

机械装备中的主承力结构或次承力结构件一般地都是由锻件制成的,锻件广泛地应用于国民经济、国防工业和社会生活的各个领域。锻压加工过程消耗大量的金属、能源和其他物质,属于节能节材减排的重点行业之一。

2.工艺节能建议

锻造行业能源消耗主要表现在锻锤、压力机等设备耗能、坯料加热、锻件热处理。锻造行业拥有的各类锻锤和压力机结构,大部分是沿袭苏联20世纪四五十年代的设计方案,存在先天性能耗高问题。自由锻造液压机和模锻液压机的工作介质为水或油,多采用成套的泵—蓄能器提供动力,通过管道将动力传送至液压机做功,主要生产大型自由锻件和模锻件。模锻压力机包括双盘摩擦螺旋压力机、机械压力机以及离合器式和电动直驱式螺旋压力机,是我国生产各类民用或军用机械产品大中小型模锻件的主要设备。

坯料加热和锻件热处理的加热炉分别为电加热炉和燃料(煤气、天然气、油)加热炉,总量超过10000台。根据行业调研资料显示,就锻造加热环节,在可比条件下(生产同等重量、形状复杂程度相当的锻件),能耗统计表明,每生产It锻件,将消耗油401元,消耗煤215元,消耗天然气145元或电123元。燃煤炉的能耗大约是电加热炉的两信,燃油加热炉的能耗大约是电加热炉的3.3倍。

锻造工艺节能建议:

(1)推广冷挤压及冷锻工艺。在原生产过程中,需要各种加热及热处理,锻造过程中80%的能耗在此过程中,通过冷锻工艺,可以最大限度地减少用热量,减少热能的应用。

(2)余热热处理工艺的应用。余热热处理工艺是指利用锻造过程中产生的余热来完成所需要的热处理,包括余热淬火、余热等温、余热正火等。

(3)燃油炉的改造。主要措施为减少热量的散失,增加保温层,减小炉门通径,增加炉门,采用高级雾化喷嘴。

(4)中频感应器的匹配。采用专用的中频感应器,使之感应能力大大提高,达到最佳匹配效果,提高加热效率。

(5)热处理炉的改造。提高热处理炉的保温能力,减少其散热。

(6)循环水系统的改造。加装水净化及散热系统,使水能够循环利用,减少了水的使用。

(7)蒸汽锤改电液锤。对原有蒸汽、空气锻锤的驱动部分进行改造,取消原有动力供应系统。蒸汽、空气锻锤改电液锤的特点是用电液锤动力头来替代原蒸汽锤或空气锤的汽(气)缸,原锤的锤体和基础都保持不动。电液锤驱动头工作原理就是液压蓄能、气体膨胀和自重做功。电液锤驱动头主要由驱动头、动力头和电控柜组成。动力头是电液锤的打击部件、泵站为其提供动力,电控柜进行逻辑控制。动力头包括主箱体、主操纵阀、蓄能器、氮气罐等;液压站包括油箱、电控卸荷阀、齿轮油泵及配用电动机、先导卸荷阀、油过滤装置、冷却器等。项目改造后能源利用率可提高至20%左右。

(8)谐波治理及功率因数的提高。由于在冶炼过程中,使用中频炉,企业内部的功率因数低,谐波含量大,针对于此,需要针对企业性质,加装动态无功功率补偿装置及动态谐波治理装置,这样可减少线损。

(9)水循环中水泵的变频改造。通过采用恒压供水的方式,来控制水泵的转速,达到节能的目的。

(三)热处理工艺

1.工艺流程

热处理工艺主要用来改善材料的性能及消除内应力,一般可分为预备热处理、最终热处理、去除内应力处理。

在机械零件或加工模具的制造过程中,往往要经过各种冷、热加工,同时在各加工工序之间还经常要穿插多次热处理工艺。

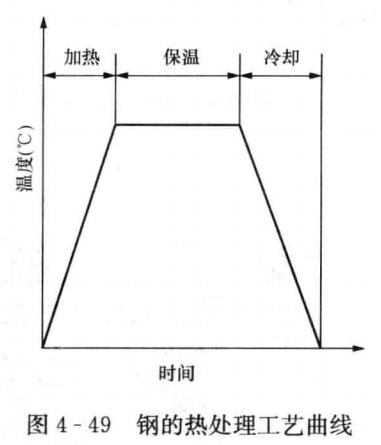

钢的热处理工艺过程包括加热、保温和冷却三个阶段,它可用温度一时间坐图形来表示,称为钢的热处理工艺曲线,如图4-49所示。

钢的热处理工艺流程如下:

(1)退火。将工件加热到一定温度下,保温后,随炉冷却。

退火的目的是消除内应力、降低硬度、改善加工性能和细化晶粒,提高材料的力学性能。

(2)正火。将工件加热到一定温度下,保温后,在空气中冷却。正火的目的与退火相似,由于在空气中冷却,冷却速度稍大,正火后得到的组织比退火的更细、硬度也高一些。与退火相比,正火生产周期短、生产率高,因此应尽量用正火替代退火。在生产中,低碳钢常采用正火来提高切削性能,对一些不重要的中碳钢零件可将正火作为最终热处理。.

(3)淬火。淬火是将工件加热到一定温度,保温后,在水或油中快速冷却。淬火的目的是提高钢的硬度和耐磨性。

(4)回火。回火足在淬火后必须进行的一种热处理工艺。因为工件淬火以后,得到的组织很不稳定,存在较大的内应力,极易造成裂纹,如在淬火后及时进行回火,就能不同程度地稳定组织、消除内应力,获得所需要的使用性能。

根据不同的回火温度,回火处理有三种:高温回火、中温回火和低温回火。

调质处理:淬火加高温回火,高温回火的温度为500~650℃,适用于中碳钢,可获得较高的综合力学性能。它适用于生产重要零件(如轴、齿轮和连杆等)。

中温回火(350~450℃)后,材料具有较高的弹性,硬度适中,适用于各种弹性零件(如弹簧)的生产。

低温回火(150~250℃)后,材料仍保持有较高的硬度,使工件具有很好的耐磨性,它适用于各种工具、滚动轴承等。