一、成果实施的背景

广东粤电云河发电有限公司的两台300兆瓦循环流化床机组自投产以来,该公司技术人员逐年不断挖掘机组节能潜力,通过多年生产技术对标工作的开展,各项生产技术指标得到大幅度提高,2012、2013年参加了全国循环流化床机组竞赛,分别获得二等奖和三等奖的好成绩,但与标杆机组相比,仍有较大差距,特别是厂用电率仍较高。2012年5、6号机组的供电标煤耗为336.4 克/千瓦时、336.1克/千瓦时,直接生产用电率为7.61%、7.46%。

为了进一步提高5、6号机组的生产技术指标,更好地发挥两台机组的经济效益,2013年10月,该公司组织技术人员开始调研和寻找科研机构合作,对机组进行节能潜力诊断。同时该公司向广东粤电集团有限公司申请了名为“5、6号机组节能潜力诊断”的科技项目,并得到了公司的批准。为确保节能诊断项目能取得较好的成果,该公司技术人员经过多次调研和评估,在了解其他电厂节能技术应用的情况和效果的基础上,于2013年9月和2014年4月先后两次外请西安热工研究院的节能专家到厂进行节能技术的交流。该公司技术人员对机组节能诊断项目了解和掌握了如下情况:

1.这个项目是两台机组机、炉、电三个专业主辅设备多项综合的节能诊断的项目,节能诊断的效果和最终需要采取的节能方法、措施很难以定额定量的考核指标来衡量。

2.西安热工研究院是火力发电行业质检中心,具有电力工程调试甲级资质、工程咨询甲级资格、是中电联授予的AAA信用企业,通过中国质量认证中心质量管理体系认证,并有多人获得节能方向的国家注册咨询工程师执业资格。西安热工研究院有限公司在机组能耗诊断专业领域具领先地位,有三百台机组能耗诊断项目的业绩;承担了多项国家部委和华能集团能耗诊断相关科研项目;技术人员全面、系统的专业技能以及丰富的经验;各种类型及容量等级机组的详实资料(设计参数、运行数据、检修报告、试验报告和技术改造等);配备有高精度的仪器和设备。而其它同类单位的能耗诊断工作水平与西安热工研究院在各个方面相差较大。

3.2013年截止目前西安热工研究院与华能、国华、华润、中电投、粤电等多个发电集团合作,共同为机组节能降耗工作进行研究,共计在34台次机组的进行试验和节能研究工作,涉及装机容量1700万千瓦,其中1000兆瓦超超临界机组6台、600兆瓦超临界机组14台、300兆瓦亚临界机组12台。

鉴于上述原因,经公司内部技术人员讨论,决定邀请西安热工研究院有限公司为该公司#5、6机组能耗诊断项目实施单位。

二、节能潜力诊断

2014年4月-5月,西安热工研究院有限公司的10位专家组成节能诊断专家小组到广东粤电云河发电有限公司,专家小组成员中涉及有锅炉本体及燃烧、锅炉烟风系统、汽机本体及热力系统、冷端系统、厂用电及环保系统等多个专业。云河发电有限公司按专业对口安排专业技术人员与其联合组成科技攻关小组,对两台300兆瓦亚临界循环流化床机组主要运行经济指标进行现状分析,对现场设备和系统运行状况进行实地调研。

经过半个月的现场系统分析、现场测量、数据采样收集和在线进行试验等的节能诊断措施,科技攻关小组通过多次交流讨论会对各项能源损耗问题进行分析,提出了影响机组运行经济性的主要因素。在此基础上进一步定量计算了这些因素对机组经济性指标的影响量,得出了机组能耗的损失分布情况及其主要原因,明确了下一步节能降耗工作的方向和重点,并有针对性地提出了5、6号机组节能降耗的技术途径与实施方案,同时预测分析了各项改造实施后机组的能耗水平,以指导该公司优化运行、设备维护及技术改造工作,推动电厂节能降耗目标的实现。

通过该次节能诊断,找出影响该公司5、6号机组发电煤耗的主要因素包括以下几点:

1.由于受国内制造加工工艺和投产初期设备安装水平的制约,汽机各缸性能达不到设计水平,导致云河发电有限公司5、6号汽轮机热耗较设计水平偏高219千焦/千瓦时和189 千焦/千瓦时左右,折合机组发电煤耗约8.2克/千瓦时和7.1克/千瓦时;

2.2013年5月至2014年4月期间,5、6号机组出力系数分别为0.658和0.648,相较于出力系数1.0时的发电煤耗分别升高约9.6克/千瓦时和10.0克/千瓦时;

3.5、6号机组再热汽减温水和过热汽减温水投用量较大,使发电煤耗分别升高约1.6克/千瓦时和1.4克/千瓦时;

4.5、6号机组低压缸排汽压力较设计值的偏差,对不同背压范围进行分段修正,加权核算后分别导致发电煤耗升高约0.9克/千瓦时和0.6 克/千瓦时;

5.2013年5月至2014年4月期间, 5、6号机组启停次数分别为4次和3次,4月底6号机组停机一次,使机组发电煤耗分别上升约1.0 克/千瓦时和0.9克/千瓦时;

6.5、6号机组锅炉热效率优于设计值约0.8个百分点,使机组发电煤耗下降约2.5 克/千瓦时;

7.其它因素包括热力系统严密性、回热系统、蒸汽消耗、主再热蒸汽参数等对5、6号机组能耗的影响均处于相对正常水平,总计分别使机组发电煤耗下降约1.4 克/千瓦时和1.8 克/千瓦时。

对云河发电有限公司5、6号机组的节能潜力进行预测分析汇总如下表3.1所示:

表1:云河发电有限公司5、6号机组节能潜力预测分析汇总

| 项目名称 | 5号机组 | 6号机组 | |||

| 发电煤耗 | 厂用电率 | 发电煤耗 | 厂用电率 | ||

| g/(kWh) | 百分点 | g/(kWh) | 百分点 | ||

| 运行优化 | 循泵优化运行 | 0.1 | 0.08 | ||

| 电除尘优化运行 | 0.15 | 0.15 | |||

| 浆液循环泵优化运行 | 0.1 | 0.1 | |||

| 减少启停次数 | 0.4 | 0.4 | |||

| 检修维护 | 揭缸检修 | 5.0 | 4.5 | ||

| 凝汽器加强清洗 | 0.2 | 0.5 | |||

| 技术改造 | 热力系统优化 | 0.5 | |||

| 合计 | 6.1 | 0.35 | 5.9 | 0.33 | |

如表1所示,云河发电有限公司可以通过运行优化、检修维护、技术改造等多方面努力, 5、6号机组发电煤耗在目前基础上可分别下降约6.1克/千瓦时和5.9克/千瓦时,厂用电率可分别下降约0.35个百分点和0.33个百分点。在此基础上,技术攻关小组综合考虑出力系数这一影响因素对发供电煤耗、厂用电率的影响,设定了预期指标。以出力系数0.75为例,5、6号机组发电煤耗力争达到306.9克/千瓦时,厂用电率达到6.40%和6.66%,供电煤耗达327.9克/千瓦时和328.9克/千瓦时。不同出力系数下5、6号机组经济性指标预计值见表2:

表2:云河发电有限公司5、6号机组各负荷率下经济性指标预计值

三、节能措施实施

经过节能诊断后,广东粤电云河发电有限公司组织了多次节能改造研讨会,将节能诊断后的可实施的措施进行评估和分解,结合该公司的实际情况,初步拟定将采取以下节能措施:

5、6号机组汽轮机本体揭缸检修,可使发电煤耗下降4.0-6.0克/千瓦时;5、6号机组运行中加强凝汽器半侧清洗,注重机组停运期间凝汽器冷却管的高压水清洗,可使发电煤耗分别下降约0.2克/千瓦时和0.5克/千瓦时;5、6号机组热力系统优化(过热汽减温水改至高加后等)可使两台机组发电煤耗均下降约0.5 克/千瓦时;增设烟气事故喷淋系统,实现浆液循环泵优化运行,预计可使5、6号机组脱硫年均耗电率均下降约0.1个百分点。电除尘优化运行,预计可使 5、6号机组电除尘年均耗电率均下降约0.15个百分点。

2014年11月至2015年1月,广东粤电云河发电有限公司五、六号机组开展投产以来的首次大修。借此机会,该公司根据拟定的节能措施进行节能改造工作。主要如下:

1.汽轮机高中压缸解体检修及改造。

对5、6汽轮机进行解体检查,发现5、6号汽轮机高中压缸阻汽片存在如下缺陷:5号机高压持环的28道阻汽片、蒸汽室的5道阻汽片和高压转子的14道阻汽片严重磨损,6号机高压持环的28道阻汽片间隙有1.1毫米。上述阻汽片的间隙已超标。

发现缺陷后,该公司马上组织本厂技术人员、大修队伍、监理等相关方召开讨论会,同时也咨询了上海汽轮机厂,决定进行阻汽片的更换。更换具体范围如下:5号机高压持环28道阻汽片、蒸汽室5道阻汽片、高压转子14道阻汽片;6号机高压持环28道阻汽片;阻汽片的间隙标准如下:高压持环静叶阻汽片的间隙为0.75-0.85毫米,喷嘴室静叶阻汽片的间隙为1.00-1.10毫米,高中压转子阻汽片的间隙为0.75-0.85毫米。

2.凝汽器不锈钢管机械清洗。

该公司为了确保汽轮机凝汽器不锈钢管的清洁度,在大修时对凝汽器水侧采用高压水射流清洗,此方法是以水为介质,通过专用设备系统使水产生高压水射流,对凝汽器不锈钢管的内部结垢、堵塞物或表面附着物进行彻底地切削、破碎、挤压及冲刷以达到完全清洗的目的。根据现场情况,选用40兆帕-45兆帕的清洗压力。清洗头采用进口品牌的自进式旋转清洗枪头,可使高压水流与换热管内壁全面接触,无死角,清除彻底。

3.锅炉过热器减温水系统优化改造。

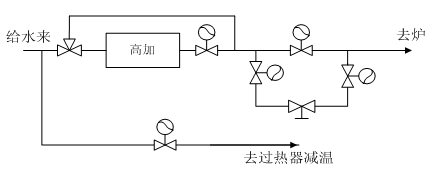

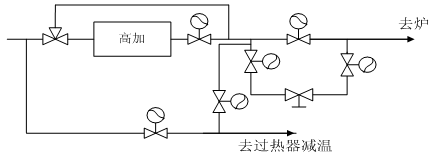

该公司的两台机组的过热器减温水管道原本是从高压加热器前引出,大修后通过在高压加热器后主给水门的旁路调门手动门前焊接1个Ø219×18/Ø133×16的异径三通(材质为WB36)、40米Ø133×16的20G无缝钢管、1个Ø133×16的等径三通(材质20G)和DN100的电动截止阀,实现了过热器减温水管道由高压加热器后引出,具体改装示意图如下图1和图2:

图1:过热器减温水系统改装前示意图

图2:过热器减温水系统改装后示意图

4.增设烟气事故喷淋系统,实现FGD浆液循环泵单泵优化运行。

由于广东粤电云河发电有限公司两台循环流化床锅炉燃烧的煤基本都是低硫煤,原烟气的二氧化硫浓度较低,在这种情况下,FGD系统可以只开一台浆液循环泵均可满足达标排放的要求,达到优化运行方式减少厂用电消耗的目的。但在运行中,为防止只有一台浆液循环泵运行过程中出现跳闸等故障导致吸收塔设备损坏的情况发生,该公司通过对吸收塔入口事故喷淋进行改造和完善事故喷淋的控制逻辑,目的是对烟气温度进行控制,防止烟气温度超过180℃。这样就可以实现浆液循环泵单泵优化运行方式减少厂用电消耗。

5.电除尘优化运行。

该公司两台300兆瓦循环流化床机组的锅炉原设计烧国内收到基灰份为20.15%烟煤,现在流化床锅炉烧的主要煤种为国外印尼烟煤,收到基灰份只有5.0%左右,飞灰量大幅减小。该公司在确保粉尘浓度达标排放的前提下,为减少5、6机组电除尘耗电量,进行电除尘优化运行调整,将5、6机组电除尘1、2、3号电场高压柜二次电流设定值由80%减至50%,4、5号电场高压柜二次电流设定值由80%减至30%,调整后的5、6机组的1、2号除尘变电流分别下降约30A。

四、实施后效果

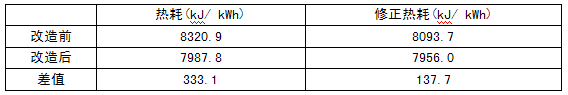

1.汽轮机高中压缸改造的效果。该公司两台300兆瓦机组大修启动后,由广东省电力科学研究院进行大修后的热力性能试验。300兆瓦工况下机组热耗值如下表3所示:

表3:汽轮机高中压缸改造前后热耗对比(300兆瓦工况)

由表3可以看到,大修后汽轮机的修正热耗降低了137.7 千焦/千瓦时,折合供电标煤耗5.71 克/千瓦时。数据表明该公司两台300兆瓦汽轮机高中压缸更换阻汽片后汽轮机的效率明显提高。

2.凝汽器不锈钢管机械清洗效果。该公司两台机组的凝汽器不锈钢管清洗后,组织专业技术人员对水侧管板、水室内表面、不锈钢管进行仔细检查,确保清洗干净无杂物、水垢、泥垢。在凝汽器水室由一端用手电照射,在另外一端可以见到明亮的光线。不锈钢管内部洁净、无污物。

大修后机组启动,凝汽器端差较修前降低约1℃,由此带来的供电煤耗约降低0.66 克/千瓦时。

3.锅炉过热器减温水系统优化改造的效果。该公司对5、6号机组锅炉过热汽减温水改至高加后,提升了整个热力系统的回水加热的效率,经过该公司的生产在线数据可以估算两台机组发电煤耗均下降约0.5 克/千瓦时。

4.FGD浆液循环泵优化运行的效果。实现FGD浆液循环泵单泵优化运行,预计可使5、6号机组脱硫年均耗电率均下降约0.1个百分点,供电标煤耗降低0.3 克/千瓦时。

5.电除尘优化运行的效果。该公司两台机组在确保粉尘浓度达标排放的前提下,经过优化运行方式的调整,将电除尘实时功率由原来1350千瓦下降至1080千瓦,减少了270千瓦的功率损耗,使该公司的厂用电率比原来下降0.15%,供电标煤耗降低0.5 克/千瓦时。同时为进一步降低电除尘耗电率,该公司还计划将现电场高压柜的功率因素70%改造为功率因素高达95%以上的新型调制型高频电源,电能转化效率高,可节省大量电能。

五、总结

1.2014年,该厂5、6号机组的等效可用负荷率相对2012年略有下降,主要是机组调峰停运时间和次数同比增加,但是供电标煤耗和直接生产用电率同比下降。其中供电耗同比下降1.5克/千瓦时。直接生产用电率下降0.5%。直接厂用电率的下降主要表现在脱硫耗电率、电除尘耗电率及一二次风机耗电率的下降。

2.2014年12月,广东粤电云河发电有限公司5、6号机组大修,按照节能诊断技术要求,公司对5、6号机组进行了相关检修和改造,汽机热耗率大幅下降,直接生产用电率也有所降低。2015年1-3月,该公司的5、6号机组供电标煤耗累计值为329.9 克/千瓦时,同比下降约4.5 克/千瓦时,直接生产用电率为6.53%,同比下降约0.5%。

3.广东粤电云河发电有限公司成功利用和吸收机组节能诊断技术,对节能潜力较大、实施效果较明显的项目进行改造。改造后,机组供电标煤耗降低约6克/千瓦时。若按照该公司两台300兆瓦循环流化床机组每年供电30亿千瓦时来计算,一年可以节约标准煤约1.8万吨,按照该公司采购标煤单价730元/吨计算,每年可以节约1314万元的燃料成本支出。同时也为社会减少碳排放、缓解地球温室效应发挥了积极作用。(主创人员:李瑞明、胡光明、林俊航、梁权志、任伟康、陈卓卫、苏彦坤、吴伟基、江 平、陈 宇、王立法)