高压汽包水位调节逻辑优化分析

中海油珠海天然气发电有限公司马增超 辛纯君 王海光

摘要:在M701F4双轴联合循环供热机组中,汽包水位的正常调节是保障汽轮机、燃气轮机安全运行的必要 条件之一,在汽包水位调节工艺中,相对低、中压汽包而言,高压汽包水位调节要求更高,更复杂。

关键词:双轴联合循环;高压;汽包水位;三冲量调节

1背景介绍

珠海某天然气发电有限公司一期项目为两套M701F4型双轴三压一拖一联合循环供热机组,其单套机组额定装机容量为460MW。余热锅炉的高压给水系统水位调节采用两台高压给水泵完成,并采用一拖二变频控制和高压给水管道的主路100%气动调节门、旁路30%气动调节门共同完成高压汽包水位控制策略。

2现状分析

在本项目中,高压给水主要有两个功能:A、给高压汽包提供给水,平衡汽包水位,防止高压汽包水位水位异常导致整套机组跳闸;B、通过给水泵与调门之间的支路,向燃机“透平冷却空气( TCA)冷却器”提供足量的冷却水,进行燃机TCA调节,防止由于TCA温度异常引起燃机跳闸,从而导致整套机组异常跳闸停机。

为防止高压汽包水位调节出现大延迟、大惯性,该调节策略设计为变频调苛高压给水母管压力,同时,该压力设定值由运行人员手动设定完成。除此之外,高压给水主路100%气动调节门、旁路30%气动调节门依据单、三冲量两种调节回路的PID调节器指令F (x)构成的折算依据切换点来进行阀门控制。

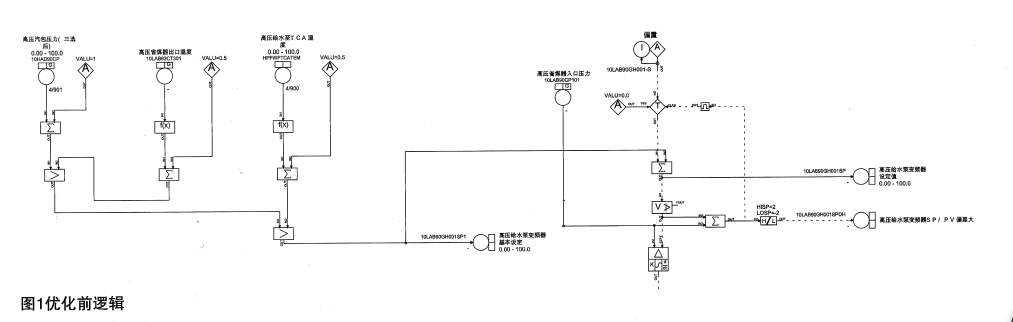

在原始设计中,三冲量调节只考虑到了高压给水泵的补水量,高压汽包的蒸发量,高压汽包的水位等因素,见图1。因此在实际生产时出现高压给水的100%调门及30%调门频繁动作,高压汽包水位频繁波动,致使高压系统三冲量频繁投退,为安全生产留下了不容忽视的隐患。

经过观察发现,其主要表现出的问题为:(1)运行人员手动调节母管压力过小造成TCA给水流量低触发燃机跳闸;(2)设计的变频节能降耗效果非常不理想;(3)在机组负荷变动时随着汽包水位的波动30%和100%调门频繁切换动作,致使汽包水位频繁波动,同时也使调门盘根过渡磨损引起内漏;(4) 100%调门阀芯吹蚀漏流加大启、停机时汽包水位难以控制。

3优化思路及方法

3.1调查分析故障根本性原因

针对(1)、(2)项问题合并分析认为:变频调节给水母管压力设定值由运行人员手动设定为问题存在的根本所在。

高压给水变频调节母管压力设定由遥行人员手动设定(如图1),存在因运行人员经验不足的情况,易造成运行人员误操作严重威胁机组安全运行并且母管压力设定因人而异存在着不确定性致使变频节能目的无法保障。

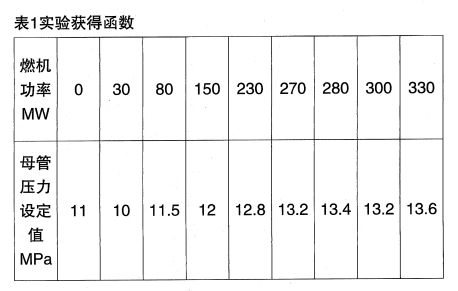

经过专业讨论研究决定:高压给水变频调节母管压力设定值在压力调节回路投入自动时采用燃机负荷函数F (x)自动计算完成,即:随着燃机功率变化母管压力设定值也随之变化,运行人员只可以

手动在安全范围内设置偏差做细微调节。这样既能避免运行人员手动误调整压力带来的机组运行风险,又能保证变频调节节能目标。通过实验获得函数见表1。

同时,在此项工作中新增了TCA冷却器入口主路关断门全开状态,作为启机前后母管压力设定起始压力转换触发条件,满足燃机启机时TCA进水主路阀开的压力条件,优化如图2。

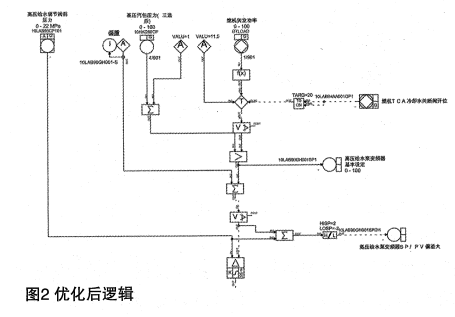

针对(3)、(4)项问题,通过查看设备厂家原始控制策略说明资料并结合过去的工作经验和现在对系统设备特性认识,发现30%、100%高压给水调门调节水位的控制逻辑(图3)不能正确满足设备厂家对调门设计和选型的要求。

原控制逻辑策略即:当水位调节PID输出高于30为两个阀门切换点,PID调节器输出小于30时30%调门调节水位,100%调门全关;大于30时30%调门关,100%调门开启参与调节。此控制逻辑策略无法避免机组在启、停及负荷波动期间,30%和100%调门频繁切换动作的发生。

设备厂家对高压给永采用30%、100%双调门设计时是为了避免在机组启、停及低负荷下,给水调门前后压差过大造成阀门阀芯吹蚀,因此两者选型耐压差冲刷等级不同。设备厂家正确思想是当汽机负荷小于30%情况下使用30%给水调门调节汽包水位,此时主蒸汽流量、给水流量测量还不稳定不能投三冲量回路;汽机负荷大于30%时使用100%调门采用三冲量回路调节汽包水位。

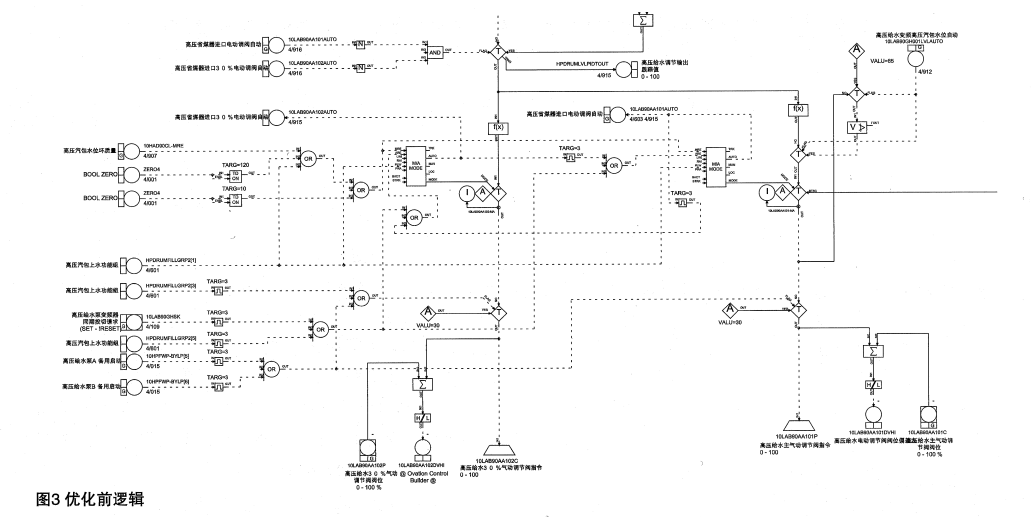

针对以上问题,结合运行历史数据分析研究,决定决定对高压汽包水位30%、100%调门调节水位的控制逻辑进行修改:(1)取消30%给水调门三冲量调节功能回路,它只在机组启、停及低负荷小于30%期间(汽机负荷)进行单冲量调节汽包水位,此时100%给水调门全关;(2)取消100%给水调门单冲量调节功能回路,100%给水调门只在机组中高负荷下进行三冲量调节。逻辑优化如图4。

3.2高压给水变频调节控制逻辑改造优化特殊要求

鉴于三菱F4燃气轮机组TCA采用高压给水冷却需要,且TCA对冷却水压力、流量不同时段的要求及给水调门在最佳开度下,在对高压给水母管压力函数设定过程中尤其要兼顾。应采用不同负荷下试验方式获得,逐步优化参数兼顾安全与节能。

3.3运行测试

在随后进行的运行测试过程申,观察到汽包水位控制平稳,调门调节、切换正常,达到了预期的效果。

4实际效果

控制逻辑改造优化后,设备可靠连续运行,期间经历了:变频器故障工频泵联启给水泵工频运行;主蒸汽流量测点异常品质造成100%调门自动调节切至手动等设备异常的考验。经过三个多月机组启、停和满负荷运行观察正式确认高压给水变频调节控制逻辑改造优化成功。

本项目高压给水泵采用工频泵运行时电机的电流为210A/6KV/h,没有优化采用运行人员手动调节母管压力设定平均也要160A/6KV/h,优化后给水泵变频运行时随着负荷变化而变化在96-130A/6KV/h调节变化。节省电能损耗的同时也降低了设备磨损减少了维护成本,到了预期优化效果。