摘 要:莱钢1500宽带钢生产线采用的是斯坦因公司的数字化加热炉,其燃烧系统采用的脉冲燃烧控制方式,具有灵活操作、加热质量高、燃耗低等优点。由于现场工况限制造成加热炉加热温度不均、煤气热值不稳、加热能力不足,现场生产节奏频繁改变都给加热系统增加了困难。经改造后的燃烧控制系统有效提高了炉温的稳定性,有利于后续轧制及带钢产品质量。

关键词:脉冲燃烧 PID控制器 模糊控制

1 加热炉存在的问题以及原因

1.1 存在的问题

目前,加热炉存在的主要问题是加热温度不均,加热能力不足。现在两座加热炉实际加热能力300~450t/h,低于设计能力480~520t/h(冷坯~热坯)。加热温度不均,板坯炉间温差25~35℃,同板温差20~45℃。而国内同类生产线加热质量指标是,板坯炉间温差≤15℃,同板温差≤15℃。

1.2 原因分析

目前的斯坦因加热炉燃烧模型当产量、加热钢种、尺寸、坯料入炉温度、待(停)轧时间、开轧温度变化时,均需一段时间使得加热炉温度缓慢提升,以避免对整个煤气系统的强烈冲击。但由于现场节奏的提升,操作人员不能等到温度的缓慢上升,燃烧策略不能及时实时加以调整,人为因素干扰较大,操作水平、燃烧技术、个人能力差异、控制燃烧操作不统一,造成燃烧时间长、炉温钢温波动较大、钢坯加热质量不稳定、能源燃烧浪费、单位消耗量大、污染严重、产品质量性能下降。

2 加热炉采用的控制方式

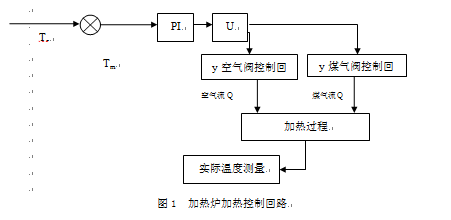

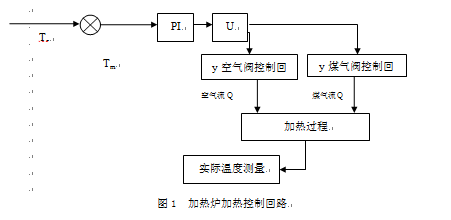

炉体由下述各加热区构成:预热区、加热区、保温段。各区由燃烧燃气与空气加热。可燃气流按数个控制回路中的设定值进行调节。图1为加热控制示意图。

图1所示的为传统的加热控制回路。实际温度Tm和目标温度Tc的偏差为:。在传统的PI调节器中,其输出为:。其中:Kp为比例系数;Ti为积分时间。Kp与Ti 为内PI参数,由操作员调节一次。输出信号u(t)按下式转换成加热需求:y(t)=a*u(t)+b。其中:a,b=常数。式中函数y代表控制回路所确定燃烧控制阀的设定值,y值不会超过保护限值,其用途是确保一定时间间隔内的空气/燃气比率。这两种控制回路是交叉控制策略方式分配的,主要用来检测空气/燃气比率。燃烧工艺流程控制信号是基于控制回路起发的,名称:空气(空气流率)与Q Q燃气(燃气流率)。当加热条件都处于理想状况下,此控制系统运行控制效果很好,产品质量钢温稳定,有利于后续轧机轧制。但现实实际生产应用中,由于受到各种因素影响,如煤气压力、空气压力、煤气质量等各种因素不断变化,以及后续轧机设备状况是否顺行,对炉内产品规格要求及轧制节奏实时调整策略,都给给燃烧造成一定影响,从而对燃烧控制系统造成一定的影响,最终影响到钢坯加热效果,对后续轧制不利。

3 燃烧系统控制技术改造实施方案

针对加热炉存在的问题,在传统的比例积分控制的基础上,引入模糊控制理论,实现加热炉的智能控制。

3.1 实施目标

传统调节控制回路不能超越工艺过程复杂性与不确定性的限制,传统比例积分调控装置(PI)不能正确控制工艺过程的发展。最严重的干扰来自生产变更:调步变化、产品(类型、尺寸、数量)、使用不同的生产方式(短延时、长延时、低火焰)。所有这些因素都造成转换,而此点在传统调控中是没有进行周密考虑的。

此控制系统所要调节的重要工艺参数为系统工艺过程的微积分(PID)系数的调整。对现场燃烧工艺过程通过函数传递,通过利用标准调整计算公式计算控制的调整装置的系统参数,使工艺过程数学模型的参数与调控装置的参数相结合,计算得出适合并兼顾回路控制调节快速且准确的平衡点。模糊逻辑的目标不但是要改善燃气流振荡减幅状况而且还要按所测温度确定较好的设定值。

3.2 实施方法

使用模糊管理程序,调控装置按实际运行确定的传统PI(比例积分)参数。从系统观察、经验与过程认识中析取数据,形成模糊逻辑管理程序特殊数据库,模糊逻辑块确定并适应比例积分调控装置按输入值确定的必要变更。

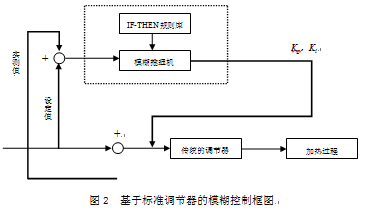

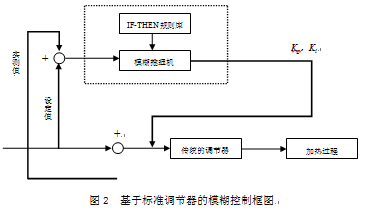

加热炉燃烧控制是一个操作范围较广的复杂系统,单独的PID控制系统不能完全满足于整个燃烧控制系统,为更好的达到加热效果及控制燃烧要求,并基于节省能源的控制基础上,模糊逻辑控制系统是在标准的PID控制器的基础上研发并得到实践应用产生的,斯坦因加热炉通过优化炉子的加热温度设定点,利用热量物理模型计算炉内钢坯坯料的温度,并通过控制模型计算的加热炉各区域期望的最适宜的温度,使钢坯坯料达到目标温度。标准调节器的模糊系统基本框图如图2所示。

模糊系统的输入参数为:

* 设定值和实测值间的偏差

* 实测动态温度

* 区域内钢坯总量

* 实际生产率

模糊系统的输出参数为:

* Kp — 比例系数

* Ki — 积分时间

该系统广泛应用于斯坦因加热炉的自动控制系统中,特别在燃气热值稳定的加热炉中控制效果尤为理想。