钨极氩弧焊“镜面操作法”在电站锅炉四管焊接中的应用

董兵天

(甘肃有色冶金职业技术学院,甘肃金昌737100)

摘要:采用“镜面焊”操作法,解决了电站锅炉“四管”省煤器、水冷壁、过热器、再热器部分管屏多排排列在受热面管屏多排密集排列,焊接位置狭窄,焊工操作时视线受到阻碍,看不清楚熔化金属的焊接过程,确保了检修质量,提高了焊接效率。

关键词:锅炉四管;钨极氩弧焊;镜面焊

备注:甘肃省科技支撑项目,编码1504CJKCC121。

在电站锅炉以往检修、抢修更换“四管”要切割炉墙、炉顶,取出保温材料、密封等用时3天,增加了劳动强度,消耗了大量的氧气、乙炔、钢材、保温材料。拆封炉体后,破坏了炉体原始整体密封效果,造成烟气、灰尘泄露环境污染严熏。“四管”焊接凭感觉和经验焊接操作,焊缝射线探伤合格率只有50%。在管排密集,狭小空间区域施焊。尤其在操作者无法视线达到的炉膛作业区,操作者肢体扭、缩、挤的作业环境条件下无法完成施焊。创新焊接技能的难题摆在了面前。

一、技术原理

利用平面镜子的反射成像原理,使焊工视线无法直接进行观察和操作的焊缝,由光的发射原理来映出身体无法到达的地方以及视线无法看到的管口区域,镜子能反射实体焊缝成像。

(一)镜面操作法技术特点

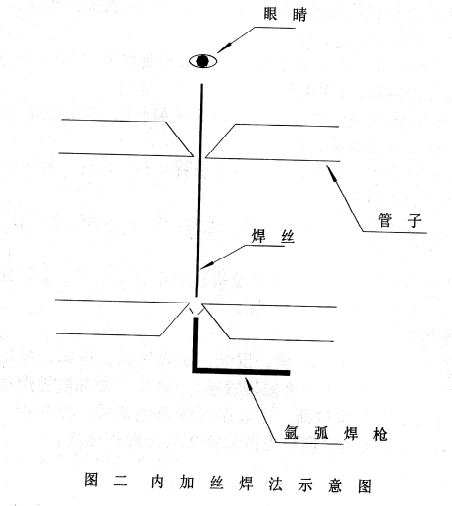

利用钨极氩弧焊易观察、易操作的特点,由于是明弧焊,采用镜面成像观察清晰直观,管口组对时对口间隙控制在2.8-3.2mm之间,使得视线无法看到的焊缝部位,通过正面焊口中心和两侧坡口间隙,在操作者视线可看到的部位把焊丝送到管口对面,克服操作者无法到达的空间位置,完成焊缝封底的目的。内加丝焊接如图二所示。

填充层、盖面层必须采用镜面反射成像操作法。因为焊工看到的熔池是通过镜子反射得到,所以在焊接的时候,焊枪摆动轨迹和焊丝送进方向和实际操作相反,焊工要有熟练的氩弧焊操作技能,并且经过反复镜面模拟训练,操作时注意应将焊缝中心与两侧充分熔化,待根部钝边熔化形成熔池后,即可填加焊丝焊接,为使焊缝背面成型良好,熔化金属应送至坡口根部,操作时执行“两慢一快”手法,保证送丝精准,焊枪操作灵活,焊速适中、焊缝美观。

(二)创新方法

焊接时焊枪焊丝紧贴焊缝采用连续送丝,以克服焊丝与钨棒相碰现象。应选用柔性、小型、多角度、操作灵活的焊把。根据管子的圆周角度变化,在镜面反射出的图像在施焊时方向是反的,钨极过长熔池保护效果不好,过短接头产生脱节。只有现场施焊经验丰富,技能熟练的焊工方可胜任。由于受狭小空间位置限制,为了便于控制焊缝高度和层间温度,适当减小焊接电流,放缓焊接速度,精准施焊。焊接设备必须具备高频高压引弧、提前及滞后送气、引弧时维弧电流要小,待找着焊口后,在焊枪开关上增大焊接电流的弧焊电源。

二、镜面操作法工艺

(一)对口

对口前首先检查焊接管子坡口及内外壁两侧20 mm的油污、锈蚀、水分及其它污物,至露出金属光泽。使用装配夹具进行装配、定位、点固。当管径小于60mm采用一点定位,焊点长度为10-15mm,定位焊缝处的间隙为正面间隙大,错边量小于0.5mm。背面间隙小焊丝送进能不受阻碍。

(2)点固焊

在焊口正面最少2个地方进行定位,间隙小的一侧放置于镜子的正面。正确的点焊位置避开管子的圆周3点、9点处,定位焊点两侧应先打磨成斜坡,以利于接头。不要在操作者视线正对面点固,便于观察对面焊道的焊接熔化及成型过程。

(三)平面镜位置

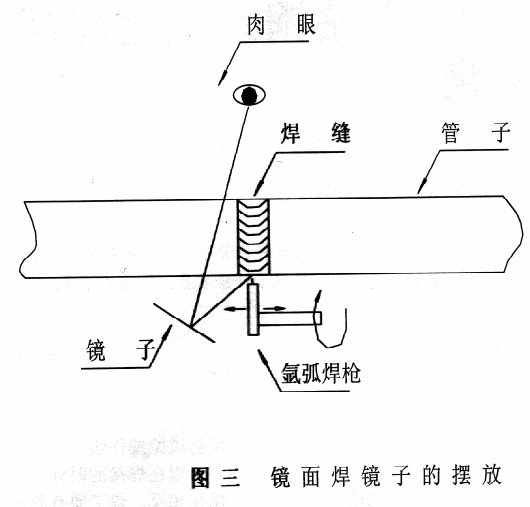

平而镜摆放要求,一是选择焊缝背面成像清晰,镜子摆放困难时,可加装磁铁吸到侧面管壁上。二是操作者便于观察清楚,施焊不受限制。三是随着焊缝延伸可不断调整镜子位置和角度。见图三。

(四)封底焊

在管口11:50点钟的位置引弧,待坡口两侧金属出汗时加入焊丝,可稍作横向摆动,应保证焊枪与管子的切线相一致。在焊接过程中,填充焊丝以往复运动方式不间断地送入电弧内的熔池前方。焊丝要送进要有规律,不能时快时慢,这样才能保证焊缝成形美观。同时管子、焊丝、喷嘴的位置要保持一定的距离,避免焊丝扰动气流及触到钨极。焊丝末端不得脱离氩气保护区,以免端部被氧化。

在收弧时,要填满弧坑,先将焊丝抽离电弧区,但不要脱离氩气保护区,焊接电流衰减,熔池随之缩小,当电弧熄灭后,延时切断氩气,焊枪才能离开。

(五)填充层

检查并清除夹渣、未熔合、弧坑等。起弧后将电弧拉长5-6mm,稍作预热后保持电弧长度1-2mm距离,待起头处金属出汗时加入焊丝,焊丝与管子切线方向成15-20度夹角。焊层厚度不要超过3mm,电弧不要破坏坡口面,焊道两侧融合良好,焊缝要中间低两侧高不要存在死角,为焊缝盖面创造好有利条件。

遵循先难后易焊接原则。根据焊缝受热温度及熔池形状尺寸,采用连续送丝和断续送丝相结合,保持焊丝端头在氩气保护范围内,接头时在原收弧处前10-15mm处引弧,拉至原熔池位置预热形成新的熔池后进行填丝焊接,收头时将电弧引向坡口外侧,防止产生缩孔,复杂管排密集区由视线达到焊口位置的专业人员在旁技术引导操作者互相配合完成。

依据镜面成像原理,通过光线进入平面镜后由于光的反射而形成与实物相同的像的一种原理,无论物体与平面镜的距离如何变化,它在平面镜中所成的像的大小始终不变,与物体的大小总一样。在锅炉安装检修遇到焊工身体及视线无法接近的焊缝,只有借助镜面辅助观察来控制焊接操作过程,解决障碍之难题。

面对焊接空间位置复杂,焊枪和焊丝移动受到制约。焊接速度和焊丝送进不易过快,焊接电流控制在最小电流下限,焊接时注意焊接熔池的形状变化,随时调节有关工艺参数。当熔池减小温度过低,应增加焊枪与焊件夹角,减缓焊接速度;严格控制焊缝线能量。

(六)盖面焊

清除填充层表面缺陷,在焊下面的盖面焊道时,电弧对准打底焊道下沿,使熔池下沿超出管子坡口棱边0.5-1.5mm,使熔池上沿再打底焊道1/2-2/3处。焊上面的盖面韩到时,电弧对准打底焊道上沿,是熔池上沿超出管子坡口0.5-1.5mm,下沿与下面的焊道圆滑过渡,焊接速度要适当加快,送丝频率加快,适当减少送丝量,防止焊缝下坠。必要时启动焊枪上的衰减电流开关控制熔池温度,以保证良好的焊缝成形。适当加大焊枪的摆动幅度,保证熔化铁水超过坡口边缘0.5-1mm,执行“两慢一快”操作要领,在两侧停留时间是中间移动时间的2-3倍,中间焊枪摆动要快,以防止铁水下坠,产生焊瘤,原则保证母材与焊丝熔化良好。

三、镜面焊在工程实践中的安全性

(一)安全措施

因为焊工戴上安全帽进行焊接时可能会影响视线,增加操作难度,所以在每一个镜面焊施工区域要搭建安全隔隔离层,脚手架要搭建牢固,周围设安全网,并有专人监护。以保证作业范围内的焊工安全。

(二)挡风及环境温度的控制

电站锅炉的所有镜面焊口,全部都采用全氩弧工艺焊接,因此要求作业区域的挡风措施到位,尤其管口不能有负压,将环境对焊接质量的影响减小到最低点。在镜面焊作业区全部都用防火油布进行封闭,水冷壁穿墙孔全部用胶带粘贴以防止窜风,同时增设取暖器加热,冬季施工时既保证作业区处于无风状态,又保证了环境温度。

四、结论

在技术的创造性与先进性方面的亮点:缩短工期、节能降耗;解决锅炉抢修大拆大修,封堵连接管、破坏锅炉本体密封性。该操作法在6台BG-75/39-M型锅炉四管;2台硫化床锅炉四管;热电联产2台150兆瓦电站锅炉四管焊接安装、维修、抢修过程中共焊接焊口200多个焊口,技术成熟完善,值得推广。

参考文献:

[1]薛松柏等编著,焊接材料手册EMJ.北京:机械工业出版社,2006年.

[2]傅积和,孙玉林主编,焊接数据资料手册[MJ.北京:机械工业出版社,1994年.

[3]中国机械工程学会焊接协会等编[M].焊工手册,北京:机械工业出版社,2006年.

[4]吴非文.火力发电厂高温金属运行,北京:水利电力出版社,1979.1.

[5]刘瑞琦.电厂金属材料.沈阳:辽宁科学技术出版社,1994.

[6]郭延秋.大型火电机组检修实用技术丛书.金属与焊接分册,北京;中国电力出版,

作者简介:

董兵天(1970-),男,汉族,甘肃民勤,讲师,焊工高级技师,从事锅炉压力容器焊接技术30年,高职院校焊接技术与自动化双师型教师,主要擅长焊条电弧焊、氩弧焊、二氧化碳气保焊技术,研究方向焊接工艺与焊接结构。