轧机重点部位安装技术要求

余跃全

(上海宝冶集团有限公司,上海200941)

摘要:轧机在安装过程中应重点控其垫板的安装、轧机底座的安装以及轧机机架的安装,这三个部位是整个轧机安装的基础,是重中之重,控制着三个部位的安装精度方能保证轧机的使用寿命以及运转周期。

关键词:垫板;底板;机架;平行度;水平度;垂直度

DOI:10.16640/j,cnki.37-1222/t.2018.10.0 52

随着现代工业的高速发展,市场对于轧材的需求越来越高端化,这就催生着相应的轧机设备向着高、大、精、尖、特发展,越专业化、高端化的轧机其对于安装精度要求就越高,下面就来浅谈轧机重要部件的安装以及找正,包括前期垫板的安装、底座及机架的安装安装及调整的要点以及技术要求。

1 调整垫板的安装

科学适用的调整垫板安装方法是整个轧机安装的第一步,一方面保证载荷的传递以及分散,另一方面有利于轧机底座的调整,垫板布置的科学合理性以及垫板施工质量,直接影响轧机整体的安装精度以及运转精度和使用寿命。在工程施工过程中经常采用灌浆法,垫板的布置以及规格型号、材料往往由设计院提前设计好,一组垫板往往是由一平两斜组成。

在安装垫板的过程中需对乎垫板进行固定灌浆,在安装垫板前需对基础表面进行凿毛。

利用锚固螺栓将垫板与基础固定后,通过螺杆、螺帽的调整将平垫板找平找正,用0.02/1000框式水平仪检查,将纵横两个方向水平度控制在0.05/1000范围内,检查合格后立马对其进行灌浆,灌浆时主要不要碰触垫板及固定装置,灌浆注意事项:

a.在灌浆前将混凝土表面润湿;

b.必须从一侧灌浆并且不能碰触模板及垫板;

c.从灌浆开始,可用推板疏导拌合物;

d.一块垫板的灌浆必须在初凝前完成;

e,灌浆完毕后对其进行养护7d;

f.养护结束后复查垫板,不合格者必须凿掉重新安装。

2轧机底座的安装

轧机底座往往由两块底板组成,分为出口和入口,在底座安装时一般选用出口侧为基准来调整入口侧的标高、水平和中心,通过前期布设的测量控制网并配合经纬仪、精密水准仪、铟钢尺、钢丝线、内径千分尺、框式水平仪等来调整底板水平、中心以及上表面的标高(往往根据沉降及重量适当提高0.2~0.5mm)。

调整底座纵横中心位置相对轧机轧制线及窗口中心的平行度和两底座之间相互平行度时应以底座与机架接触的垂直面加工面为基准。

选定出口侧底板为基准时,在安装入口侧底座时应按照原设计尺寸适当放大,根握轧机设计尺寸及重量而定,一般为0.2mm—0.5mm,间距增大之后有利于机架的安装(机架就位后再将入口侧底座按照原设计尺寸调整)。底座的标高应考虑轧机本体区的基础沉降结合沉降观测记录适当提高,两底座纵横中心位置、标高、水平度偏差应符合设计文件的技术规定,调整好后应按照对称位置进行地脚螺栓的紧固。轧机底座安装的允许偏差和检查方法如下:

a.标高,根据基准点安装+0.3mm,用水准仪或平尺、内径千分尺检查;根据已安设备安装±0.10mm,用水准仪或平尺、水平仪及塞尺检查;

b.平面位置,根据主要中心线安装0.20mm,拉钢丝线、吊线锤、用钢尺检查;根据已安设备安装0.20mm,拉钢丝线、吊线锤、用钢尺检查;

c.水平度,轧机单个底座0.05/1000,用平尺和水平仪检查; 轧机两底座间0.05/1000,用平尺和水平仪检查;相邻轧机两底座间0.05/1000,用平尺和水平仪检查;

d.平行度,底座相对中心线0.05/1000,拉钢丝线、用内径千分尺检查;轧机两底座间0.05/1000,用内径千分尺或样棒检查;

调整时注意事项:重点检查底板与机架结合面的水平以及平面度;同时调整时要重现制作误差,检查足否和出厂检测报告一致。

安装找正过程中必须对底板进行全面复测,重现其制造误差,因为安装时必须对其制造误差进行相互补偿。

3轧机机架的安装

机架吊装就位时应注意以下事项:

(1)机架和底座接触面必须清洗干净,不能有锈迹及灰尘等杂物。

(2)机架和底座的接触面应该涂上一层薄薄的机油,可以减小机架和底座的摩擦力,以便后期在机架的找正过程中微量的推移机架。

(3) -般在机架距离底座还有几毫米时,用干净纸条同样涂抹机油粘在机架和底座的接合面的边缘,一方面可以防止机架就位后机油的飞溅,另一方面可以防止机架找正前落入杂物。

(4)机架在吊装之前机架上的弯辊装置、轧辊锁紧装置、工作辊窜辊装置等暂不组装,以利于减轻单片机架的重量,便于吊装。

(5)机架吊装之前,需在两轧机底座的外侧安装8块百分表(一般安装在底座外面两端以及底座两端),用来监测底座在机架吊装就位时的水平位移并记录数据,在机架调整之前按记录的数据将底座调整回原始位置。

(6)连接上联结横梁时,沿铝带横向中心线将机架推移到设计安装位置,,以使机架靠紧地脚板的内侧面,可采用千斤顶顶推的方法进行。

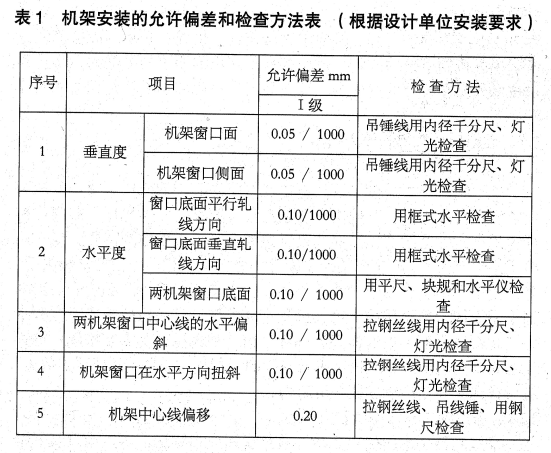

机架就位后将入口侧底座向出口侧靠紧(靠紧时先将出口侧底座用临时支撑住,同时用百分表监测出口侧底板是否有位移),用0.05mm塞尺检查机架与底座结合面的接触间隙,四周部位75%不入,同时局部间隙应小于0.10mm。机架纵横中心线的检查,应以机架窗口中心线为基准,垂直度,水平度等偏差尺寸应符合设计技术文件的规定,其检测方法如表1。

(1)机架垂直度检测方法:在检查面悬挂钢丝线,一般在窗口内侧和靠近轧线侧及出入口各悬挂一根钢丝线,检测上部及下部尺寸,计算垂直度;

(2)机架永平度的检测方法:一般选用框式水平仪检测机架下部油缸安装面,沿轧制方向及垂直于轧制方向各测一组数据,并用精密水准仪测量两台机架的相对高程差;

(3)机架窗口面的扭斜和水平偏斜的检测方法:沿传动侧及操作侧机架窗口内侧挂设两根钢丝线,测量其相对误差;

(4)轧制中心线偏移和机列中心线偏移的检测方法:挂设机架纵横中心线检查窗口内侧加工面到中心线的距离并和设计尺寸比较,同时检查机架内侧到轧制中心线的尺寸并和设计尺寸比较。

1)检测轧机轧制中心线偏移和机列中心线偏移时,挂设的测量钢线高度宜与轧制中心线标高基本一致。

2)机架垂直度检测时,宜将挂铅垂线用的重锤浸没在盛机油的容器内,保持钢丝线处于静止状态,提高检测的准确性。检盎机架窗口而垂直度以出口侧为准,但宜兼顾入口侧。检查机架侧面垂直度以传动侧为准,但宣兼顾操作侧。

3)用内径干分尺检查机架垂直度、机架窗口面的扭斜和水平偏斜时宜采用耳机或灯光,以保证检测的精确度。

各部位找正时还应该综合轧机底板制造误差,阻及轧机机架制造误差、温度变化、基础沉降以及运转磨损误差综台考虑其补偿方案。

为了便于横梁的安装,两机架就位时其间距要如同底座一样大于设计值,待横梁就位后再靠紧(因机架移动距离很小,靠机架与底座之间的斜铁即可调整过来)。

横梁的连接螺栓紧固后,检查横梁与机架结合面的接触间隙,用0,05mm塞尺检查,四周80%不入,局部间隙应小于0.10mm。

轧机地脚螺栓的紧固一般选用液压扳手。其是将螺栓紧固力矩值转换为相应的液压值,具体参数需查看相应的设计文件以及液压扳于的参数值,在紧固地脚螺检时应分多次紧固(如第一次所有螺栓紧固力达到50%,第二次80%,第三次100%)紧固时要时时刻刻监测谨防紧固力超值,拉断螺栓。

4结束语

至此整个轧机的三个重点部位便安装完毕,此处三个部位是整个轧机安装的重点以及灵魂,确保此处的安装精度是保证轧机高品质的重要一环,然而文中所示安装精度要求足按照国家技术标准,在现代化,工业化更高的今天安装要求更加严格,其值远远大于国标要求。

参考文献:

[1]《机械设备安装工程施工及验收通用规范》 (CB5023-2009) [S]

[2]《轧机机械设备工程安装验收规范》(GB50386-2006)[S].

[3]《工程测量规范》( GB50026-2007) [S].

作者简介:奈跃全(1990-),安徽淮北人,本科,初级工程师,研宽方向:设备安装。